一、设峰焊接中的桥连现象

1、 概述

如果说虚焊是自动化焊接(波峰焊、再流焊等)中危害最大的一种隐性缺陷,

那么桥连就是自动化焊接工艺中发生概率最高、成因最复杂的一种焊接缺陷。

它涉及多方面的因素,如PCB的设计、制造、保管、储存,元器件引脚的类

型、长短、表面状态和热容量,所用辅料(钎料、助焊剂等)的品牌、质量

、化学成分、杂质容限,波峰焊接工艺参数的正确选择,钎料波峰形状的合

理选择和调整,焊接设备的类型,甚至气候环境(晴天、雨天、空气中的温

度和湿度)……这些都是造成桥连的潜在因素。根除桥连缺陷是一项系统工

程,一个环节不注意,就可能前功尽弃。因此,我们有必要对桥连现象发生

的本质进行深入研究,从而找出解决问题的钥匙。

2、 桥连

1)定义

过多的钎料使等电位或不等电位的相邻导体间连通起来的现象,统称为桥连。

2)桥连现象

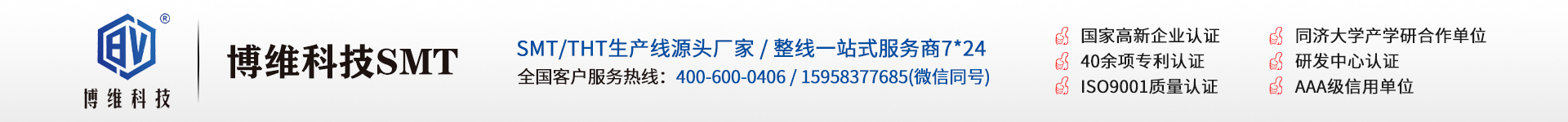

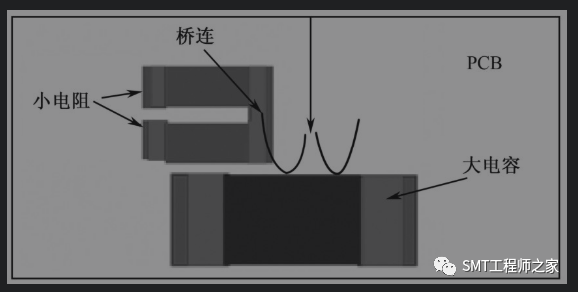

(1)现象A:焊盘和导线间桥连,如下图所示。

为了避免此现象,在通孔安装(THT)方式中通常相邻焊盘或导线之间的安全

间距应尽可能不小于0.8mm,而密集型焊点群(如密集型多芯插座)焊盘之间

的最小间距必须不小于1.0mm才行。

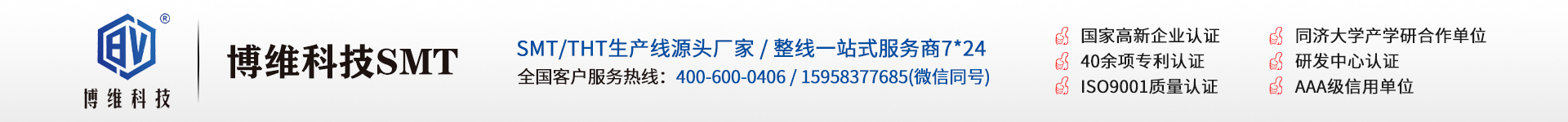

(2)现象B:在相邻两引脚之间的空间发生的桥连,如下图所示。

此现象通常是由于相邻引线伸出焊盘的高度过长、引脚之间的间距过短所致。

另外,焊接速度过快、倾斜角过小对此现象的发生也有一定的影响。

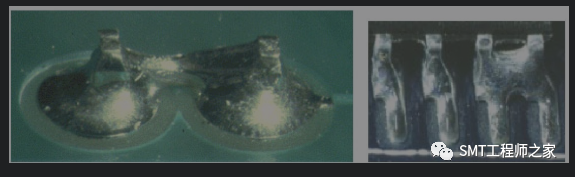

(3)现象C:多芯接点间的横向桥连及纵向桥连,如下图所示。

纵向桥连主要的影响因素是钎料波形选择不当、引脚伸出长度过长以及夹送速度过快。

而横向桥连现象的出现则主要是由于钎料波峰中的钎料存在横向流动所导致的。

(4)现象D:多芯接点间的复合桥连现象,如下图所示。

复合桥连现象的发生原因,主要是由于波峰的平整度差而导致波峰钎料出现了明显的

横向流动。波峰中存在旋涡运动对复合桥连现象的发生也有一定的影响。

(5)现象E:在SMT波峰焊接中,由于高大元件阻挡造成液态钎料回流而形成的桥连,如下图所示。

造成此现象的主要原因是PCB设计不良。

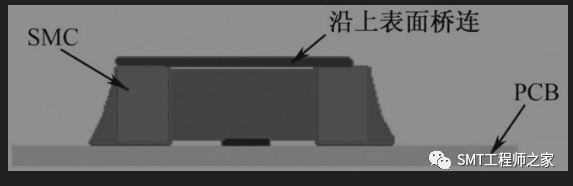

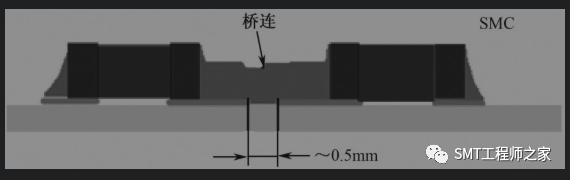

(6)现象F:SMT波峰焊接中沿SMC上表面发生的桥连现象,如下图所示。

此现象的发生有很大可能是由于SMC表面受污物污染和波峰焊接时夹送方向不合适所导致的。

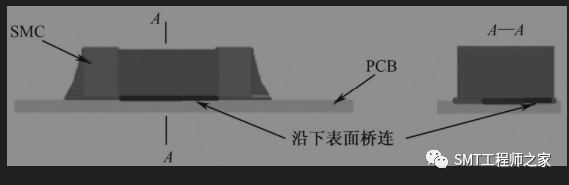

(7)现象G:SMT波峰焊接中沿SMC下表面缝隙中发生的桥连现象,如下图所示。

出现此现象可能是与SMC两电极相连的两焊盘之间的距离偏小,再加上元器件体

和PCB面之间的窄缝,形成了不流动的死角滞留了液态钎料而导致在窄缝中发生桥连。

避免出现此现象的有效办法是阻断沿窄缝发生桥连的通道,如下图所示。

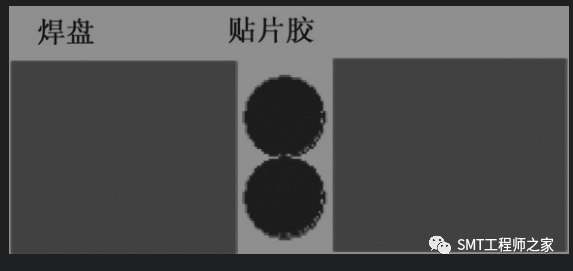

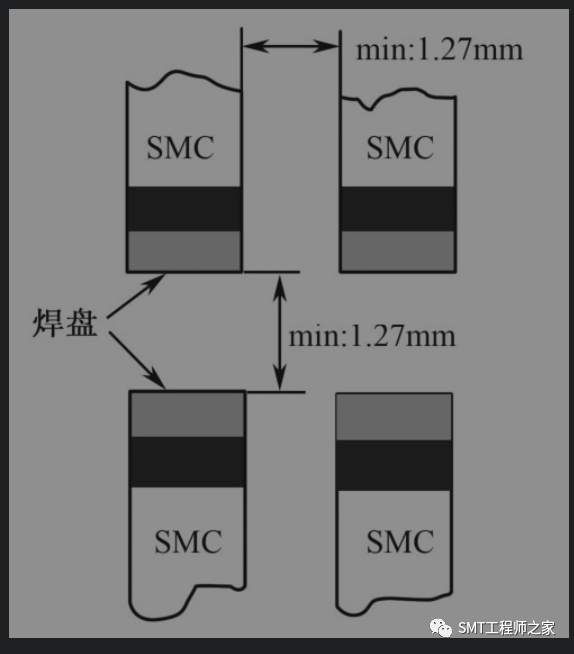

(8)现象H:由于SMT焊盘间距设计不当而造成的桥连现象,如下图所示。

图中虽然相邻两元件体电极之间的距离合适,但是焊盘间距太小而导致在相邻两

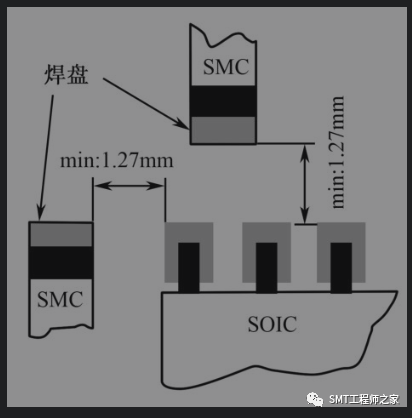

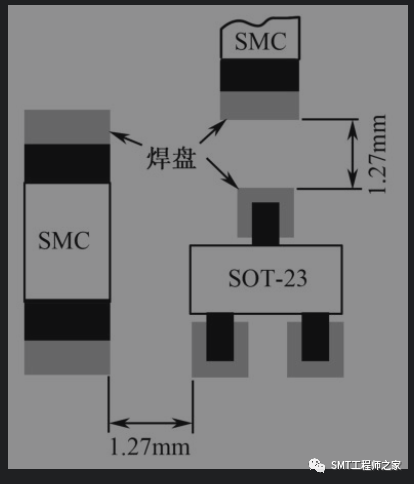

电极之间被钎料填充而发生桥连。在SMT波峰焊接中相邻SMC/SMD元器件体及

相关焊盘之间的安全距离应符合如下图所示。

SMC与SOIC间的距离设计

(9)现象I:在波峰焊接中有时出现一条形区域内发生大片的不润湿性桥连并伴有大量的

拉尖,如下图所示。

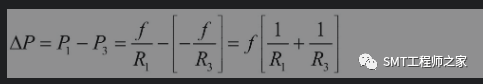

1)产生桥连的原理

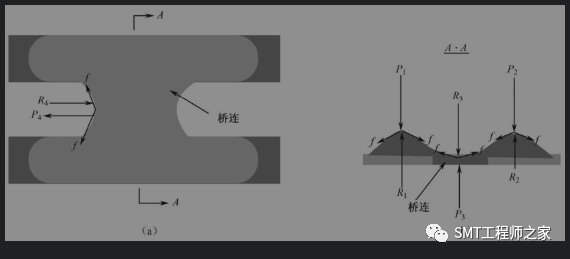

为了描述波峰焊接中相邻导线和焊盘间发生桥连的原因,下面仅就下如图所示的相邻焊盘

或导体之间,在波峰焊接中发生桥连时的简单模型来进行讨论。

在下图中,R1、R2、R3、R4是由熔融钎料形成的曲率半径,设定位于钎料外侧的曲率半

径如R3、R4为负值,而位于钎料内部的如R1、R2则为正值,f是液态钎料的表面张力。

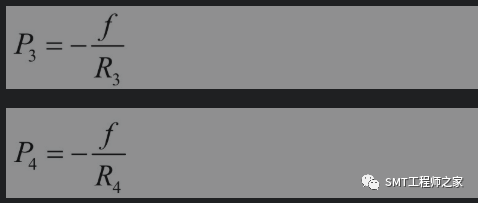

在相邻导线或焊盘间形成桥连的熔融钎料的内压P3、P4,可以表示为

式中

P3、P4——桥连处熔融钎料的附加内压;

f ——熔融钎料的表面张力;

R3、R4——桥连处的曲率半径。

内压 P3、P4的作用力方向是指向桥连区域熔融钎料的外部,如下图中箭头所示。该

内压的作用趋势是使桥连处的熔融钎料不断扩展而使桥连截面积不断增大。而

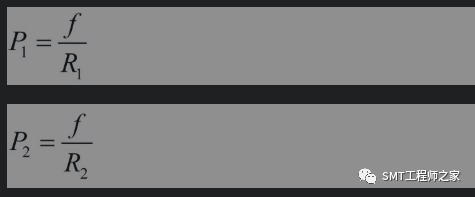

下图(b)中所示焊盘或导线部位上的内压P1、P2可表示为

焊盘或导线上的内压 P1、P2为正值,其作用方向是指向焊盘部分液态钎料内部的,

如图(b)所示。从而一旦发生桥连,由于位于桥连部分的液态钎料中的内压低,

而位于焊盘或导线上的液态钎料内压高,所以它们之间的压差可以表述如下:

由此可知,熔融钎料从焊盘或导线部流向桥连区域,导致桥连区域中钎料不断地

增加和积聚,从而加剧了桥连现象的发生和发展。

由于P4的值也是负值,所以也构成了吸收高内压区域熔融钎料的驱动力。

由上述各式可知,随着相邻导线和焊盘间的间距和宽度的不断变窄,曲率半径 R1、

R2、R3、R4将不断变小。由以上的各式可知,位于桥连区的熔融钎料内的附加内

压也将随之变得更低,而焊盘或导线上的液态钎料的附加内压却变得更高,熔融钎

料不断地由高内压区向低内压区流动,使得桥连区内液态钎料越积越多,从而大大

地增加了桥连的发生概率。内压差ΔP 与液态钎料的表面张力成正比,因此减小表

面张力f可缩小它们之间的内压差,从而降低发生桥连的可能。

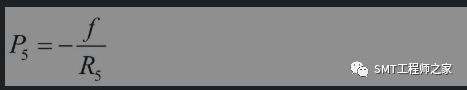

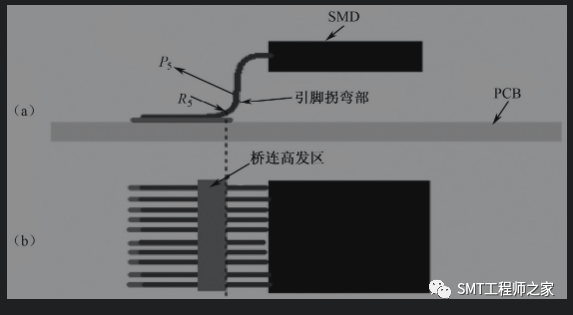

IC引脚弯曲部也构成了波峰焊接中钎料中的负压区,其值为

因此,在此区域就形成了此类器件在波峰焊接中桥连的高发区,如图所示。

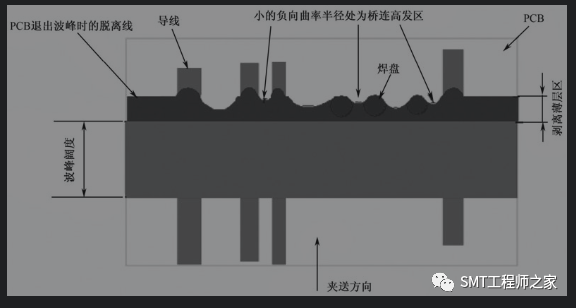

2)波峰焊接过程中形成桥连的区域

由上述分析可知,形成桥连现象的本质,是在PCB退出波峰时形成的剥离区的薄层钎料内部存在

压力差。在忽略钎料流动特性影响因素的情况下,可以认为决定这种压力差的存在和大小的是熔

融钎料的表面张力,以及在波峰剥离薄层区的最后剥离线上存在的那些微小的曲率半径的线段,

如下图所示。

显然,波峰焊接中PCB与液态钎料剥离过程中所形成的剥离薄层区,是形成桥连现象的作用区域。

也就是说,波峰焊接中的所有桥连都是在此区内形成的。

4、 波峰焊接中影响桥连现象

发生的因素在工业生产运行中,形成桥连现象的直接或间接的影响因素是多种多样的,如钎料波

峰的波形、钎料波峰的平整度、液态钎料的温度、相邻导体间的间距、基体金属表面的洁净度、

钎料的纯度、助焊剂的活性、引脚伸出板面的高度、操作时的夹送角度、PCB压入波峰钎料的深

度……。下面来对上述各因素及其具体作用的物理化学过程一一进行介绍。

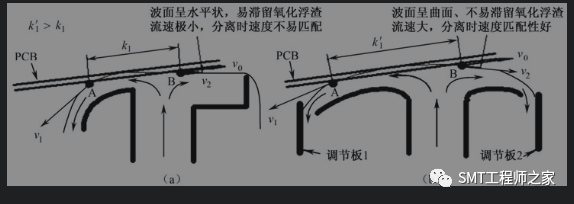

1)钎料波峰形状的影响

波峰焊接效果与钎料波峰形状的正确设计关系极大,正确选定钎料工作波形是减少焊接缺陷(桥

连、拉尖、气孔、板面污物等)的重要环节,如下图所示。

显然,波峰焊接中PCB与液态钎料剥离过程中所形成的剥离薄层区,是形成桥连现象的作用区

域。也就是说,波峰焊接中的所有桥连都是在此区内形成的。

4、 波峰焊接中影响桥连现象

发生的因素在工业生产运行中,形成桥连现象的直接或间接的影响因素是多种多样的,如钎料

波峰的波形、钎料波峰的平整度、液态钎料的温度、相邻导体间的间距、基体金属表面的洁净

度、钎料的纯度、助焊剂的活性、引脚伸出板面的高度、操作时的夹送角度、PCB压入波峰钎

料的深度……。下面来对上述各因素及其具体作用的物理化学过程一一进行介绍。

1)钎料波峰形状的影响

波峰焊接效果与钎料波峰形状的正确设计关系极大,正确选定钎料工作波形是减少焊接缺陷

(桥连、拉尖、气孔、板面污物等)的重要环节,如下图所示。

如上图(a)所示的波形的不足之处如下:

① 波的前端过于陡直,对波面上出现的纵向凹纹、凹槽等不仅无填补作用,而且还有放大作用。

② 波峰的后部呈水平状,易滞留氧化浮渣。

③ 流体流速(v2)很小(v2<<v0),PCB与钎料波峰脱离时速度不易匹配,脱离条件差。

④ 波峰阔度偏小(k1<k1'),生产效率不高,透孔性能差。

而上图(b)所示波形的优势在于:

① 波的前部宽,坠落过程比较缓,对波面出现的纵向凹纹和凹槽有良好的填平作用。

② 波的前半部液流逆PCB夹送方向互动时间长,擦拭和浸润效果好。

③ 波面呈曲面,不易滞留氧化浮渣。

④ v2≈v0,脱离时速度匹配性好。

⑤ 调节调节板1可以方便地调节前半部波形特性和波速v1的大小和方向,而调节调节板2

可以改变后半部分的波形特性和波速v2的大小和方向,使其达到最佳的脱离条件:

v1>v0

v2≈v0(脱离点(B)相对速度为零)

式中

⑥ 波的阔度:k1′>k1,故上图(b)所示波形生产效率比图(a)所示波形高。

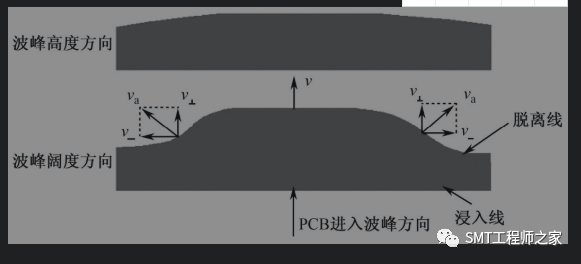

2)钎料波峰平整度的影响

钎料波峰平整度差是导致波峰钎料浸入PCB后产生横向流动的根源,而在波峰焊接过程

中波峰中的横向流动和旋涡运动,是导致密集型焊点群(如多芯插座等)产生横向桥连

和复合桥连现象的根本原因,如下图所示。

上图中,当 v_过大时是导致横向桥连的主因,而合成速度 va往往最容易导致复合桥连现象的发生。

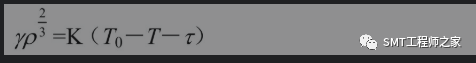

3)温度的影响影响表面张力 f 大小的因素,对熔融钎料来说主要是液态钎料的温度和黏度μ。它们

之间的变化关系可以用如下式来描述:

式中

由式可知随着温度的升高熔融钎料的表面张力和黏度都会减小,这有利于熔融钎料从PCB上

的剥离。然而温度过高,熔融钎料氧化加剧,液态钎料表面被一层氧化膜包裹,其综合效果

相当于表面张力增大、熔融钎料漫流性变差。此时薄层中的多余钎料不容易被拉回波峰,也

要形成“桥连”。因此,选择合适的焊接温度对消除“桥连”影响很大,高了不行,低了也不行。

由于钎料表面张力是受钎料温度影响的,温度高会减少表面张力,但也会使液态钎料表面氧化

加剧,所以采取过量升温的办法并不能显著改善钎料表面张力状态。

4)相邻导线或焊盘间距的影响

影响位于薄层区剥离线上的一些曲线段。曲率半径的大小是相邻导线之间间距的函数,间距增大

,曲率半径随之增大,附加内压降低,因此不易形成桥连的条件。相反,相邻导线之间的间距变

窄,曲线的曲率半径变小,跨接在剥离线相邻两导体之间的熔融钎料内压变得更大,从而导致与

相邻区域(焊盘或导线)熔融钎料之间的内压差增大,相邻区域(焊盘或导线)的熔融钎料都流

向跨接区,造成钎料在跨接区集聚而形成桥连。

5)基体金属表面洁净度的影响

基体金属表面洁净度反映了熔融钎料对基体金属表面的润湿能力,通常可用润湿力(吸附力)来描述。

我们知道,纯净的金属表面均存在着由原子引力所构成的力场,只有当基体金属表面很洁净时,钎料

与基体金属原子才能接近到能够相互吸引结合的距离,即接近到原子引力起作用的距离。钎料对基体

金属的润湿力(附着力),就表现为这种原子间的引力,以及熔融钎料沿着表面的凸凹和伤痕所形成

的毛细吸管润湿扩散时存在的作用力之和。当基体金属表面或熔融钎料表面黏附有氧化物或污垢时,

它就将妨碍熔融钎料原子自由地接近基体金属原子,这样就不会产生润湿作用。

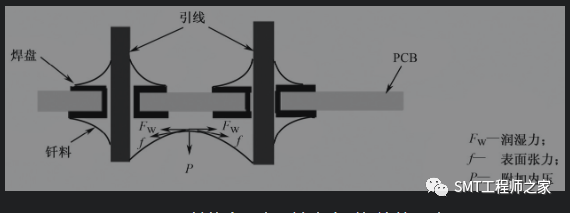

熔融钎料对基体金属的润湿力大小对桥连现象的产生影响很大。如下图所示为基体金属表面洁净度对形

成桥连现象的影响(忽略重力作用的影响),位于相邻两焊盘之间的熔融钎料对基体金属的润湿力 Fw

作用方向是指向焊盘的,它有将中间钎料吸向焊盘的趋势,显然该力对消除桥连有好处。而位于桥连区

域内的液态钎料中附加的负压却要将焊盘上的钎料吸向桥连区,其作用正好与润湿力的作用效果相反。

焊盘表面若很洁净,则润湿力就大,对消作用也就大,所以不易桥连;如果表面被污染了,则润湿力很

小甚至为零,因此润湿力的对消作用就很微弱甚至丧失,发生桥连的可能性就很大。

6)钎料纯度的影响

我们知道液体的表面张力与液体的纯度有关。在纯净的液体中如果掺进杂质,虽然有时有降低

表面张力的趋势,但液态钎料黏度却明显增大了。黏度的增大将导致液态钎料的流动性明显变

差。其表现的现象和表面张力增大相似。在波峰焊接中,钎料槽中的钎料会不断受到杂质金属

(如铜等)的污染,当杂质金属积累到一定浓度后,将改变合金的物化特性,导致钎料的黏度

发生明显的变化(增大),所以桥连现象将频繁出现。

7)助焊剂活性及预热温度的影响通常被焊基体金属表面都会被一层薄的氧化膜包裹,因此波峰

焊接之前必须要通过助焊剂中的活性物质,将其破除以获得纯净的金属表面。如果说助焊剂的活

性达不到此目的,就将因润湿性不好而产生桥连。助焊剂活性的充分发挥与预热温度密切相关。

预热温度低,助焊剂的化学活性发挥不充分,基体金属表面洁净度达不到要求,也容易造成桥连

。预热温度过高也不利于桥连现象的消除。其原因有以下两点:

① 助焊剂中的溶剂过量挥发,活性剂迅速分解,被净化了的表面因得不到保护而出现二次氧化现象。

② 因助焊剂干枯,PCB基板进入波峰后,助焊剂已丧失降低液态钎料表面张力、加速钎料漫流的作用。

8)PCB元器件安装设计不合理,板面热容量分布差异过大

在实践中经常出现下述现象:波峰焊接工艺参数的设置、基体金属表面的可焊性、钎料及助焊剂的成

分和物化特性等均无问题,但在一些大热容量焊点密集的区域却总出现桥连现象。分析此现象,发现

纯属安装设计不合理所造成的。这些PCB将本身热容量很大的零部件均密布在某一区域内,从而构成

了大热容量区域。波峰焊接时在同样操作条件下,这部分区域不能从波峰钎料中吸取到达到润湿温度

所需要的足够的热量,导致这部分温度偏低,钎料表面张力和黏度都将偏大,从而造成润湿性不良而

形成桥连。提高钎料槽温度或降低夹送速度,可以抑制此区域内桥连现象的发生,但对于大部分热容

量小的区域的元器件,又将因为过热而损坏。从理论上来讲,采用小惯量可变速自动拖动夹送系统,

可以解决这一问题,然而现有的波峰焊接设备都不具备这样的功能。

9)PCB吃锡深度对桥连现象的影响

波峰焊接中PCB的吃锡深度,反映了PCB在波峰上所受液体压力的大小。浸入钎料一定深度而产生的

向上压力,虽然在通孔焊点形成期间是一个推力,但它主要的作用还是逐渐地供给钎料和传热,而不

是使钎料上爬。浸入的深度与PCB厚度及类型要相适应。过大不仅易导致熔融钎料溢流到PCB的元件

面,同时也是导致桥连现象的因素。主要原因如下:

① PCB厚的挡流作用明显了,管道截面变窄、流道不畅破坏了管道内的层流状态;

② PCB离开钎料波峰时剥离薄层区将加宽加厚,更多的液态钎料被PCB携带出来堆积在负压区而形成

桥连和拉尖。

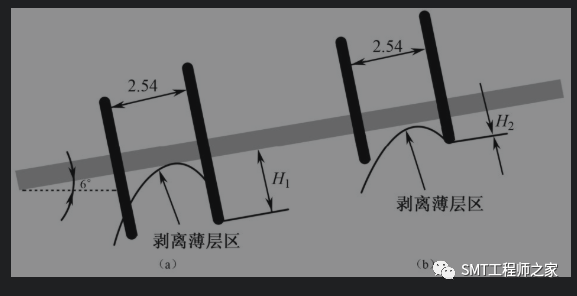

10)元器件引脚伸出PCB的高度对桥连现象的影响

元器件引腿伸出焊盘的高度,是引起相邻焊点间发生桥连的重要因素,对密集型焊点群(如多芯插座)

优为明显。

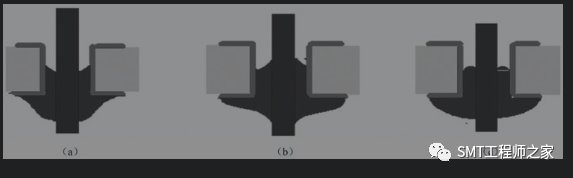

下图(a)中,引脚伸出板面过长,由于前面引脚的阴影效应,脱离时剥离薄层区被拉长,将后面焊点

及引脚全套入了薄层区内,因而造成了桥连。

上图(b)中为标准伸出高度,由于前面引脚阴影效应不明显,剥离薄层区很窄,不可能跨越两个焊盘,

因此不易形成桥连。

引脚伸出的安全高度与所用钎料波峰的形状及夹送的倾斜角有关,根据实践经验初步测算,对多芯插座

的安全高度(不发生桥连的高度)的临界值大约为0.7mm。

其他诸如:基板经过波峰时夹送倾角和夹送方向不合适、PCB布线和安裝设计不良、基板表面被脏的钎

料所沾污、引线弯曲方向不合理等影响因素就不作详细分析。

5、 桥连现象的预防

① 改善钎料表面张力作用。

② 改变钎料波峰剥离薄层区的波速特性。

③ 调整焊接时间和夹送速度。

④ 调整焊接温度和预热温度。

⑤ 调整夹送倾角和压波深度。

⑥ 检测助焊剂的有效性。

⑦ 改善助焊剂的涂覆方式和涂覆量。

⑧ 纠正不良的设计。

⑨ 正确处理引线折弯方向和伸出高度。

⑩ 严格监控钎料槽钎料的污染程度(杂质金属含量)。

二、 金属化孔填充不良现象的发生及其预防

1、 现象

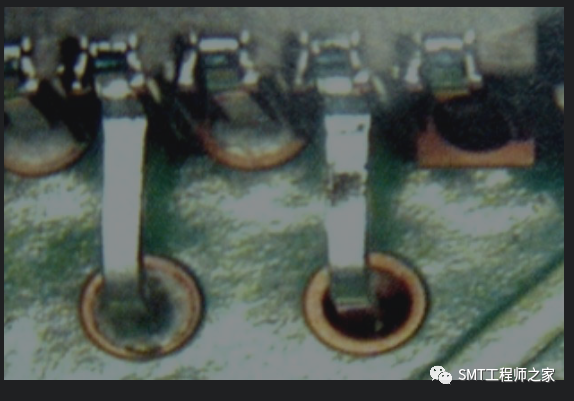

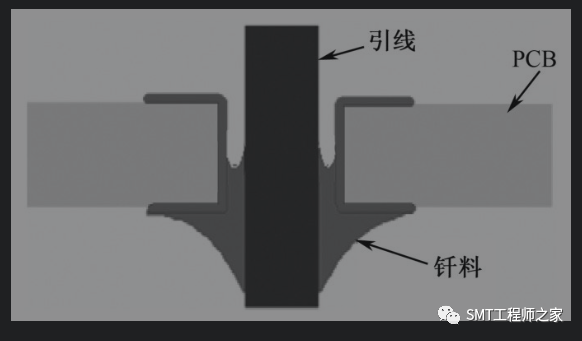

表现金属化孔填充不良是无铅波峰焊接中较难处理的高发性缺陷,其实际案例如下图所示。

2、 波峰焊接中钎料对金属化孔填充性的基本要求

1)美国军标MIL—S—45743E

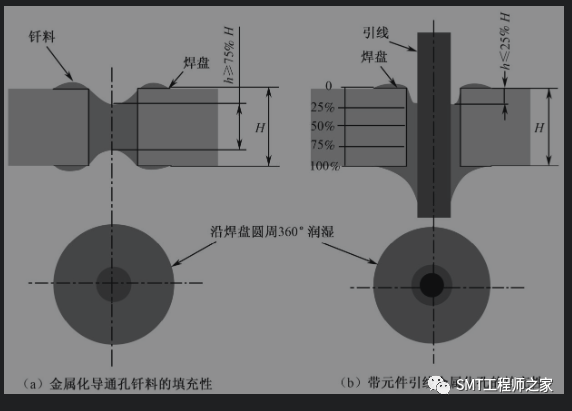

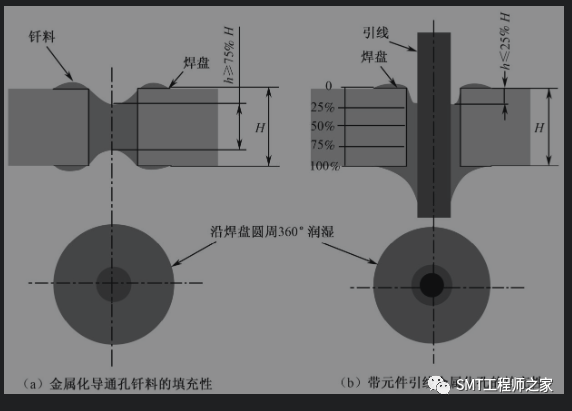

规定金属化导通孔和带元器件引线的金属化孔等,在PCB元件面,允许钎料凹陷,总的凹陷量不得

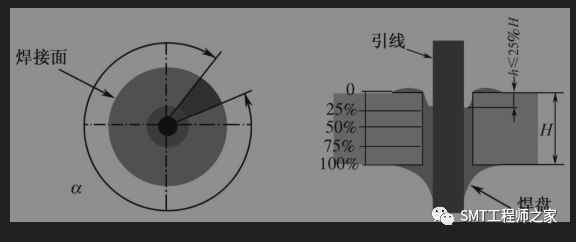

超过孔深(包括PCB两面焊盘厚度在内)的25%,且要求孔的周围浸润性能良好,如下图所示。

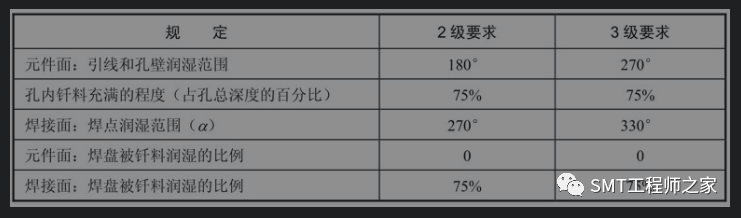

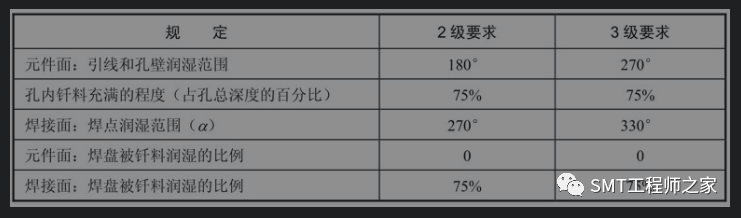

2)IPC—A—610D2、3级要求

① SMT导通孔优选(1、2、3级要求):孔内完全充满钎料,顶面连接焊盘润湿好良好,

如下图(a)所示。可接收(1、2、3级要求):钎料润湿孔壁,如下图(b)所示。

② 金属化孔引线焊接质量要求的最低可接收条件

IPC—A—610D对金属化孔引线焊接质量的最低可接收条件如下图所示,其具体数据要求见下表。

3、 填充性不良的主要表现形式

1)常见的安装孔填充不良现象

(1)可焊性不良导致的透孔不良

① 现象A:焊盘及孔壁润湿良好、引线可焊性不良所导致的透孔不良现象的特征是钎料对焊盘及孔

壁润湿角很小,而对引线的润湿角很大,孔隙内钎料液面成倒“八”字形,如下图(a)所示。

② 现象B:引线润湿良好、焊盘及孔壁可焊性不良所导致的透孔不良现象的特征是钎料对引线润湿

角很小,而对焊盘及孔壁的润湿角很大,孔隙内钎料液面成正“八”字形,如下图(b)所示。

③ 现象C:引线、焊盘及孔壁可焊性均不良所导致的透孔不良现象的特征是钎料对引线、焊盘及孔

壁的润湿角均很大,焊角及孔隙内钎料液面均成凸面形,如下图(c)所示。

(2)工艺参数选择不当导致的透孔不良现象

① 现象D:由于波峰焊接过程中热量供给不足(夹送速度过快、钎料槽温度偏低)或助焊剂在喷雾

中未透入到孔中所造成的透孔不良,其特征是孔隙中液面呈凸月形,如下图所示。

② 现象E:波峰焊接中热量供给合适,但由于PCB浸入钎料波峰大浅造成透孔不良,如下图所示。

4、 波峰焊接中透孔不良因素分析

1)波峰焊接中钎料透孔物理过程的数学描述

在“虚焊现象的发生及其预防”中我们己经讨论了毛细现象的产生原理,在波峰焊接中金属化孔的

透孔性的好坏与毛细作用有很大的关系。液态钎料在孔中的穿透高度究竟受哪些因素支配呢?

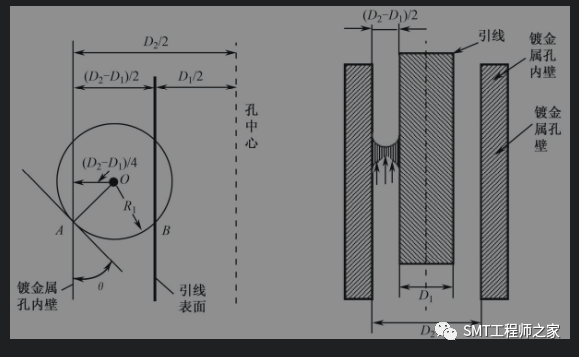

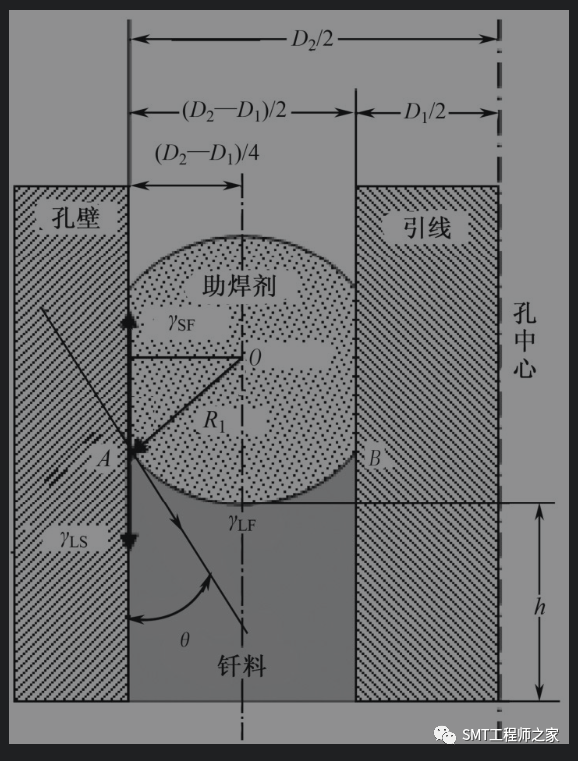

如下图所示为在波峰焊接中金属化孔内液态钎料所受毛细作用过程的物理模型。

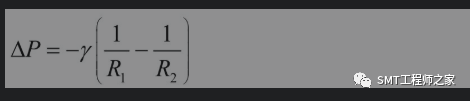

由于液态钎料表面张力及表面能的作用,而导致孔缝隙内的液面呈弯月状曲面,该曲面存在

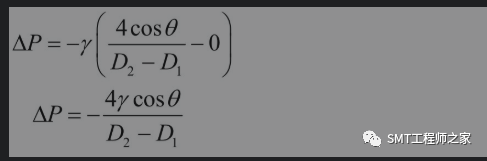

着压力差,可以用拉普拉斯方程描述如下:

θ(接触角或润湿角)(0<θ<180°)

θ(接触角或润湿角)(0<θ<180°)式中

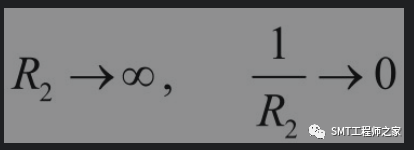

从物理形态上看,PCB金属化孔内壁和引线表面之间的缝隙是一圆筒形结构。由于缝隙的厚度

与孔圆周长度相比是非常小的,所以液态钎料在孔和引线之间的缝隙中的润湿过程,可以和一

个单纯无限长的平板的润湿过程等效,即

设定:

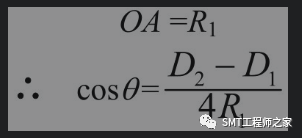

由上图所示可得

从而可求得

而对应间隙中液柱高度(h)所产生的压力所表述的界面压力是等效的,即

式中

将上面两式代入式,可求得高度h为

需要指出的是,上述规律是在液体与固体没有相互作用的条件下得到的。其实,在波峰焊接过

程中,液态钎料与基体金属之间或多或少会存在相互扩散运动,使液态钎料的成分、密度、黏

度和熔点等多多少少地都会发生一些变化,从而使毛细填缝过程复杂化。甚至会出现这样的情

况:在基体金属表面铺展很好的液态钎料竟不能流入到间隙中去。造成这种情况的原因往往是

因为在毛细间隙外钎料就已经和基体金属发生了作用,被基体金属饱和而失去了流动能力。

在波峰焊接过程中,液态钎料填充缝隙的过程不是简单的物理过程。而是发生在孔壁的表面状

态、液态钎料的铺展能力、液态钎料与孔壁基体材料相互间的作用以及助焊剂等多种因素的物

理、化学、冶金等多方面因素的综合作用过程。

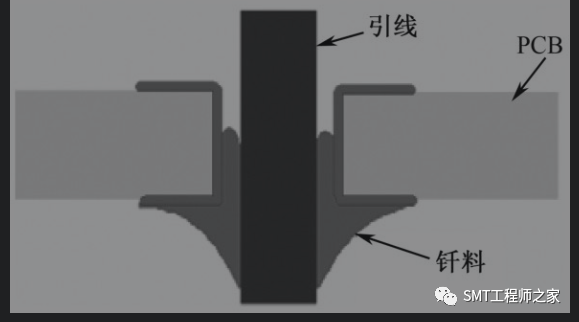

在波峰焊接中,由于助焊剂的作用使得上述透孔性进一步得到了改善。加入助焊剂后,波峰焊

接中钎料的透孔物理过程,可用下图所示来描述。

2.影响透孔不良的因素分析

在波峰焊接中波峰钎料透入孔中的高度(h)与各影响因素的函数关系可描述如下。

(1)与界面能(γ)成正比

由于液体有缩小表面积的自发趋势,因此要想增大液体表面积,即要把一部分液体原子从液

体内部转移到表面来,需要做一定的功来克服内部原子对它的吸引,这部分功转变成了新转

移到表面来的这部分原子的能量。我们把增大液体单位表面积所做的功以γ表示,称做液体

表面自由能。通常又把表面自由能具体看做是沿液体表面切面方向作用于液体表面单位长度

上的要缩小表面的力。增大液体表面积所做的功,也可看做是克服液体表面单位长度上缩小

的力,因此γ又可称做表面张力。所以,表面张力小意味着原子由内部走向表面所克服的阻

力小;表面张力大即原子由内部走向表面所克服的阻力大。

但是,在波峰焊接中,液体钎料与固体的孔壁接触时,它并不只是单纯地受固体界面上的表

面张力的作用。实际上它是处在三相的共同作用下,液态助焊剂覆盖着液态钎料和基体金属

铜,形成了液体助焊剂、液态钎料和固体的基体金属三相共同作用。在三相界面上的液态钎

料原子同时受到三个表面张力的作用(图10.30中的A点),即有:

● 液态钎料在固体的基体金属界面上的表面张力γLS;

● 液态钎料和液态助焊剂界面上的表面张力γLF;

● 固态基体金属和液态助焊剂界面上的表面张力γSF。

上述各力的作用方向,如下图所示,它们的合力决定了液态钎料在孔隙内的润湿情况。

当γSF>γLS时,孔隙里的液态钎料在(γSF-γLS)合力的作用下不断地沿孔隙内壁爬升和润湿,

直到平衡时为止,此时的状态可用Young公式来描述,即

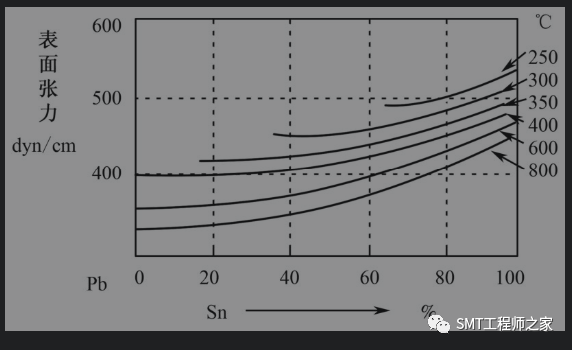

以Sn-Pb钎料为例,液体钎料的表面张力γ与温度T有如下关系:

式中

由上式可以看出,随着温度的升高,液体的表面张力不断减小。如下图所示是锡铅钎料表面

张力与温度的关系曲线。温度升高,钎料的表面张力降低,这有助于提高钎料的润湿性。为

了改善钎料的透孔性,选择合适的焊接温度是非常重要的。

(2)与润湿系数(cosθ)成正比

由Young公式可得润湿系数(cosθ)为

显然润湿系数cosθ 描述的正是三相界面上各表面张力作用的综合。因此,液态钎料在孔隙内透

孔性的好坏不是液态钎料单方面的行为,而应当是液态钎料、基体金属和助焊剂三元系统的综合

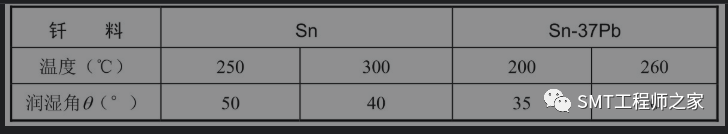

行为。液态Sn和Sn-37Pb在Cu上润湿时的润湿角θ 如下表。

因此,波峰焊接时只有在液态钎料能充分润湿基体金属的条件下,钎料才能填满孔隙。

(3)与钎料的密度(ρ)成反比

钎料的密度(ρ)越大,则钎料在孔隙内爬升时所受的阻力越大。因此,爬升高度将受到限制。

(4)与缝隙(D2-D1)的大小成反比。

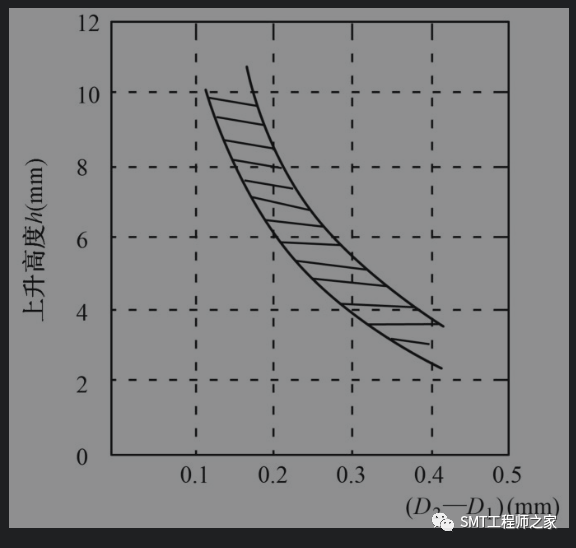

随着间隙的减小,液态钎料在孔隙内的上升高度增大。如下图所示两块铜板之间液态钎料上升高

度(h)与间隙(D2-D1)大小的关系。

从钎料上升高度(h)看,以小间隙为佳。因此,波峰焊接时为使钎料能填满孔隙,必须在接头和

安装设计时保证有较小的间隙。

(5)与助焊剂的有无及活性的强弱有关

助焊剂的有无直接影响着界面能γ,而界面能γSF的大小还受助焊剂活性的强弱所左右。因此,助

焊剂活性越强,界面能γSF也就越大,润湿性大为改善,故对孔隙的填充能力也就变得很强。

(6)与在波峰中的浸入深度有关

PCB浸入钎料波峰一定的深度能使孔隙内获得一定的向上压力,这对钎料对孔隙的填充过程有利。

(7)与钎料波峰面上滞留的氧化物有关

由于波峰面上滞留的氧化物有阻碍液态钎料对基体金属润湿的作用,所以也就阻碍了液态钎料对

孔隙的填充性,从而构成了钎料对孔隙填充不良的因素。