细节距器件焊接缺陷分析及质量控制

|

摘要::

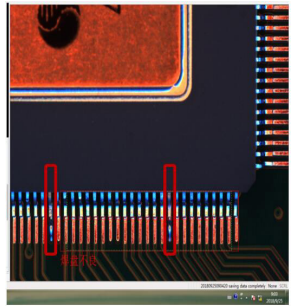

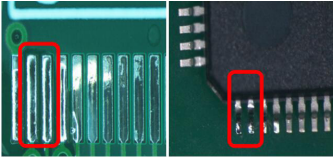

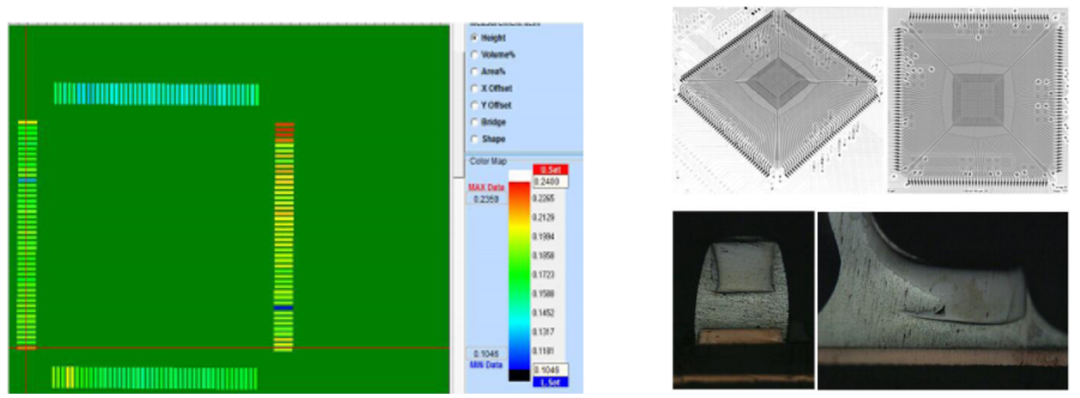

本文对某细节距PQFP器件焊接缺陷的末端要因,采用关联图进行分析并验证。为确保器件引线共面度控制在0.10 mm 以内,利用光学反射原理 , 设计了一款易于便捷校正引线共面度的目检辅助工具。通过二次开发SPI锡膏测厚仪,不增加新设备,实现器件引线共面度的检测。工艺改进后,通过焊接试验件验证了质量控制的有效性。  关键词: 细节距;PQFP 器件;虚焊;共面度01引言 引线节距0.30~0.65 mm 的细节距PQFP器件具有轻、薄、小,焊接应力较易释放,可靠性高,适合高频应用,适合用SMT(Surface Mount Technology)表面贴装技术批量生产的特点 [1,2]。 但是细节距PQFP器件其引线细、节距小,容易变形和断裂,在装配过程中,对印制板、元器件的来料质量、生产制程提出了更高的要求。某印制板组件中的细节距PQFP器件经过回流焊接后易出现引线虚焊的焊接缺陷,查阅的文献通常是从焊膏量控制、优化回流参数进行工艺改进。但在此案例中,焊盘设计不合理以及引线共面度才是导致焊接缺陷的要因。虽然标准规定引线共面度需要控制在 0.10 mm 以内,业内通常采用专用共面度测试仪进行检测,但国内大部分产线并无引线共面度测试仪。 在此情况下,检测和校正引线共面度就需要开发工装或二次开发产线现有设备以实现质量控制的目标。本文对细节距PQFP器件焊接缺陷进行分析,并通过优化焊盘设计尺寸,设计一款便于引线校正的目检辅助工具,通过二次开发产线现有设备以实现共面度的检测和校正,以此改进器件的焊接工艺,进行质量控制。 02细节距PQFP虚焊与原因分析 某型号PQFP器件,共有176只引线,引线节距0.50 mm,如图 1 所示,属于典型的细节距PQFP器件。某印制板组件一批次30件焊接完成后,采用AOI(Automatic Optical Inspection自动光学检测)设备进行检测,共报焊接不良4 件,不良产品均为焊端虚焊,如图2所示。试制阶段良品率仅有86.7 %。 2.1 虚焊原因分析 针对该印制板组件细节距PQFP器件引线焊端虚焊的现象,从引起虚焊的主要因素进行分析,归纳汇总后,采用关联图总结出各影响因素的末端因素,如图 3 所示。再测试验证各末端因素是否为引起虚焊的主要原因。

图1 某细节距 PQFP 器件的外形图

图2 焊端虚焊的 AOI 测试图

图3 虚焊原因分析关联图电子技术

2.2 印制板翘曲

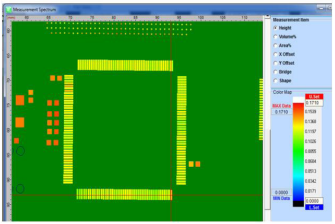

如果印制板存在翘曲,将导致器件引线接触不到焊盘引起虚焊,按《IPC 600印制板的可接受性》 中3级标准要求印制板翘曲度不大于0.75 %[3]。通过随机抽取该印制板组件的基板进行厚度测试,测试云图如图4,经过计算,翘曲度为0.098 %,满足标准要求。

图4 印制板厚度测量图

2.3 焊盘不平整 从焊接冶金学角度,HASL(热风整平)与 ENIG(化学镍金)

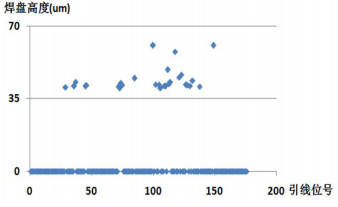

图5 焊盘高度与锡量测量图  图6 焊盘高度数据图

图7 焊盘吹锡量数据图

表面处理均能与焊料可靠连接,但是 HASL 由于其吹锡的工艺特点,容易出现焊盘表面凸凹不平,造成焊盘不平整,共面度差,焊盘自带焊锡量多等问题。而此组件焊盘均是HASL工艺,需对装配该 PQFP器件的焊盘平整度进行测试,进而测算焊盘高度与吹锡量,结果显示,HASL焊盘平整度均低于 0.07 mm,焊锡量均低于0.002 mm3。焊盘平整,焊盘自带焊锡量低。图5是焊盘高度与锡量测量图,图6与图7是焊盘高度与吹锡量数据分布图。

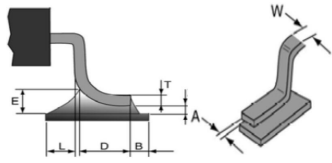

2.4 焊盘尺寸设计 对标QJ3086要求 [4],针对此PQFP器件的印制板焊盘进行可制造性评价,发现此器件焊盘尺寸设计存在匹配性问题,焊跟处的焊盘尺寸小于规范要求(图 8),且器材引线宽度 0.25 mm 大于印制板焊盘设计宽度 0.2 mm,不满足可制造性要求,如表 1 所示。

图8 引线与焊盘尺寸示意图

表 1:焊盘尺寸测量结果

2.5 引线共面度

引线共面度是指一个器件诸引线的底面应处于同一平面上,当其不在同一平面上时,引线底面的最大垂直偏差,如图9所示。细节距的PQFP器件 , 经过去潮、取放后很难保持引线的共面度。而元器件引线共面度是影响焊接质量与可靠性的重要因素,共面度差将会引起个别引线由于接触不到焊盘造成焊锡量不足,从而导致虚焊。

图9 引线共面度示意

按QJ3086标准,共面度要求最大不超过0.1 mm[4]。在贴片前抽查10只此PQFP器件,使用筛尺测量,共有2只器件的共面度超过0.1 mm,不符合共面度标准。

图10 钢网加工工艺选择标准电子技术

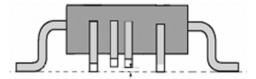

2.6 网板设计

按电子行业共识,SMT焊接缺陷60 %-70 %在焊膏涂覆环节产生[5],印刷网板设计是影响焊膏印刷质量关键的第一步。网板设计要素为开口尺寸、网板厚度、加工工艺。开口尺寸和网板的厚度决定了焊膏的印刷量,焊膏量过多会产生桥连,焊膏量偏少会造成焊锡不足或虚焊,网板开口形状以及开口是否光滑也会影响脱模质量。此器件网板开口宽度9 mil、长度83 mil,厚度5 mil,宽厚比为1.6,开口面积比

,加工工艺为激光制作开口并经过电抛光处理。符合IPC 7525的要求[6],如图 10 所示。 ,加工工艺为激光制作开口并经过电抛光处理。符合IPC 7525的要求[6],如图 10 所示。2.7 焊膏印刷工艺参数 与焊膏印刷相关的工艺参数设置是否合理是影响焊膏印刷质量的重要环节,工艺参数包含焊膏颗粒度、回温时间、印刷速度、刮刀压力、脱模速度、贴板距离、网板擦拭频次。按照现有工艺参数印刷后,SPI(Solder Paste Inspection)锡膏测厚仪测试合格,印刷效果良好,如图11所示。

图 11:SPI 检测结果图

2.8 焊盘与引线润湿性

按照 GJB360B-2009[7],随机抽取该组件的基板和此PQFP器件,使用烙铁法进行裸板和元器件引线可焊性测试,测试结果如图12所示,结果显示焊盘和器件引出端的被浸润部分,有95%以上的面积覆盖一层连续、均匀、光滑、明亮的锡铅焊料,说明焊盘和器件引线润湿效果符合标准,可焊性佳。  图 12:可焊性测试结果

2.9 回流焊接温度参数

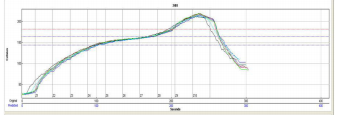

SMT应用过程中,高可靠性焊点的形成,离不开一条优化的回流曲线。此组件采用soak保温型回流曲线,以保证焊料去氧化、良好的润湿并提供足够的焊接热形成金属间化合物,减少焊接缺陷。对此组件进行测温验证,实测曲线满足焊接工艺细则要求,如图 13 所示。  图 13:实测温度曲线

03改进措施与验证 通过测试、对照标准验证了此器件虚焊的主要原因为焊盘尺寸设计不合理及引线共面度差,针对每个原因制订了改进措施,见表2。

表 2:工艺改进对策及措施表

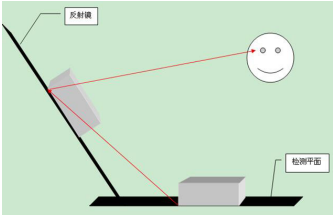

3.1 优化焊盘尺寸

目前该器件引线宽度0.25 mm,大于印制板焊盘设计宽度0.2 mm;焊跟尺寸0.1 mm,标准要求≥ 0.5 mm。需要对印制板进行设计更改,将器件焊盘宽度尺寸提高至 0.25 mm,焊跟尺寸提高至0.5 mm 以满足规范要求,并按照更改后的尺寸更新器件封装库,避免后续设计的焊盘尺寸不满足可制造性要求。 3.2 设计校正目检辅助工具 该器件贴片前由手工使用防静电镊子校正引线,校正时无目检辅助工具,造成校正时间长,经过校正的器件共面度仍不符合标准。QJ3171《航天电子电器产品元器件成形技术要求》指出有必要时,可以制定目测标准,该标准由合格的成形样品和目检辅助工具组成。目检辅助工具应能清楚的示意出所有成形质量特征,并提供给每个操作人员和检验人员使用[8]。因此设计了一款目检辅助工具,如图14,此辅助工具利用光学反射原理设计检测平面与反射平面,其中反射平面镜与检测平面之间成一定的夹角,通过光路反射将检测物体反射到反射平面镜。可便于操作者便捷的检测和观察引线质量,同时通过工具调整元器件引线不良的情况。

图 14:校正目检辅助工具原理

3.3 优化引线共面度检测方法

规范要求共面度最大不超过0.1 mm,仅靠肉眼不能量化测量共面度,而采用塞尺测量检测效率低,只能检测器件边缘,结果不全面。 在生产线无共面度测试仪的情况下,通过剖析测量原理,拟将引线共面度等同于平面度误差进行测量。根据ISO1101,平面度误差是共面表面至参考平面最大距离与最小距离之差[9]。利用SPI锡膏测厚仪的检测原理,设计一款PQFP器件共面度检测装载基板工装,开发SPI进行引线共面度检测。为保证检测基板刚度,印制板厚度设计为2 mm;为提高印制板镀层平整度,焊盘表面采用ENIG化学镀NiAu处理,如图15所示。将器件使用红胶固定在焊盘表面,如图16所示。将焊盘表面定义为参考平面,引线相当于印刷后的立体锡层。

图 15:检测基板 图 16:基板装载待测器件电子技术

通过使用 SPI 测量得出 176 个引线的上表面距离参考平面的高度差集合为 hi, hi={h1、h2、....h176};(1) 引线共面度 t 的值为: t=Max{h1、h2、…h176}- Min{h1、h2、…h176} (2) Max{h1、h2、…h176} 为按照排序算法得出的 176 个引线距离参考平面的最大距离; Min{h1、h2、…h176} 为按照排序算法得出的176个引线距离参考平面的最小距离; 如果检测结果显示共面度 0.1 mm,如图17中的引线共面度为 0.1313 mm,需要再次校正该 PQFP 器件的引线,校正后再次检测共面度,直至共面度≤ 0.1 mm。

图 17:引线共面度测试图 图 18:焊点 X-Ray 检测和切片金相图

3.4 试验验证 采用改进措施后装焊了12件该印制板组件,共12个此型号PQFP 器件,焊接完成后经AOI测试全部合格 , 对焊点进行X-Ray检测,并抽取部分焊点进行切片检测,如图18所示,焊点有效焊接,IMC 合金层形貌良好,改进措施有效。 02结论 本文通过对某印制板组件中的一种细节距 PQFP 器件经过回流焊接后易出现引线虚焊的现象进行原因分析,并结合试验,找到了此器件虚焊的原因是焊盘尺寸设计不合理和引线共面度差。 采取了改进措施: (1)优化焊盘尺寸; (2)利用光学反射原理设计校正目检辅助工具,操作者通过辅助工具可便捷的观察引线质量,调整不良引线; (3)开发 SPI 锡膏测厚仪进行引线共面度检测,可得到精确的引线共面度数据,确保贴片元器件共面度符合要求。 通过实施改进措施,解决了该细节距 PQFP 器件虚焊问题。经过试验验证,改进措施可行有效。 |