浅谈SMT不良率的原因及措施

|

锡膏印刷不良判定与相关原因分析:

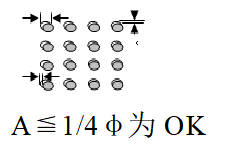

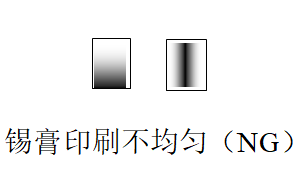

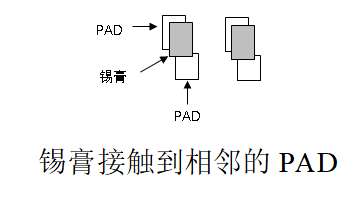

锡膏印刷不均匀,锡膏量一多一少,会引起曼哈顿(立碑)现象。锡膏印刷太少或贴片偏位,易导致虚焊不良。锡膏量过多,使锡膏形状崩塌,超出焊盘的锡膏在融化的过程中形成锡珠,易造成短路现象。元件表面或焊盘表面氧化,降低了可焊性,使得焊锡和元件及焊盘浸润不良而形成虚焊,应避免使用元件表面或线路板焊盘氧化的部品,以保持良好的可焊性。锡膏印刷应均匀,锡膏应与焊盘尺寸、形状相等,并与焊盘对齐,锡膏的最少用量应覆盖住焊盘的75%以上的面积,过量的锡膏最大覆盖区域须小于1.2倍的焊盘面积,禁止与相邻焊盘接触。以下为印刷的相关不良判定标准与影响印刷不良的相关因素分析: 锡膏印刷不良的问题现象:         很大关系,解决这类问题要注意各方面的技术要求,一般来说要想印出高质量的锡膏印刷,必须要有: 1)良好适宜的锡膏。 2)良好合理的模板。 3)良好的设备与刮刀。 4)良好的清洗方法与适当的清洗频次。 3. 锡膏印刷不良相关原因分析与处理方法: 3.1、坍塌 印刷后,锡膏往焊盘两边塌陷。产生的原因可能是: 1) 刮刀压力太大。 2) 印刷板定位不稳定。 3) 锡膏粘度或金属含量过低。 防止或解决办法: 调整刮刀压力;重新固定印刷板;选择合适粘度的锡膏。 3.2、锡膏厚度超下限或偏下限 产生的可能原因是: 1) 模板厚度不符合要求(太薄)。 2) 刮刀压力过大。 3) 锡膏流动性太差。 防止或解决办法: 选择厚度合适的模板;选择颗粒度和粘度合适的锡膏;调整刮刀压力。 3.3、厚度不一致 印刷后,焊盘上锡膏厚度不一致,产生的原因可能是: 1) 模板与印刷板不平行。 2) 锡膏搅拌不均匀,使得粘度不一致。 防止或解决办法: 调整模板与印刷板的相对位置,印刷前充分搅拌锡膏。 3.4、边缘和表面有毛刺 产生可能原因是锡膏粘度偏低,模板网孔孔壁粗糙或孔壁粘有锡膏。 防止或解决办法: 钢网投产前确认检查网孔的开孔质量,印刷过程中要注意清洗网板。 3.5、印刷均匀 印刷不完全是指焊盘上部分地方没印上锡膏。产生的可能原因是: 1) 网孔孔堵塞或部分锡膏粘在模板底部。 2) 锡膏粘度太小。 1) 锡膏中有较大尺寸的金属粉末颗粒。 2) 刮刀磨损。 防止或解决办法:清洗网孔和模板底部,选择粘度合适的锡膏,并使得锡膏印刷能有效地覆盖整个印刷区域,选择金属粉末颗粒尺寸与窗孔尺寸相对应的锡膏。 3.6、拉尖 拉尖是指漏印后焊盘上的锡膏呈小山峰状,产生的可能原因是: 印刷间隙或锡膏粘度太大,或钢网与线路板脱模(即分离)速度过快。 防止或解决办法:将印刷间隙调整为零间距或选择合适粘度的锡膏,减小脱模速度。 3.7、偏位 偏位是指印刷后的锡膏偏离焊盘1/4及以上的距离,产生的可能原因是: 1) 线路板定位不良(线路板偏位或定位不牢),印刷时产生偏位; 2)印刷时,线路板定位不平整,线路板与钢网之间有间隙; 3)钢网与线路板未对中(半自动印刷机); 4)印刷时,线路板与钢网间存在一定角度的夹角; 5)钢网变形; 6)钢网开孔与线路板存在不同方向的偏移; 防止或解决办法: 检查线路板定位治具是否良好,有无松动或移位,定位PIN与线路板是否匹配;确认钢网与线路板是否完全对中,线路板与钢网间是否存在夹角的情况,并进行相应的调整;检查钢网是否变形,钢网开孔是否与线路板焊盘存在不同方向的偏位现象,确认为钢网不良,确认处理。 锡膏使用相关要求: 1) 较为理想的使用环境温度为20~27℃,相对湿度为40%~60%RH。 2) 平时不使用时应密封保存在冰箱内(0~10℃)。 3) 使用时从冰箱中取出放置,须解冻3小时以上,使其达到室温。使用前要充分搅拌。 元件贴装不良相关原因分析与应对: 1、贴片机抛料原因分析与处理方法: 所谓抛料就是指贴片机在生产过种中,吸取元件之后未进行贴装,并将元件拋至拋料盒或其它地方,或者未吸取元件而执行以上的一个抛料动作。抛料造成材料的损耗,延长了生产时间,降抵了生产效率,提高了生产成本,为优化生产效率,降低成本,必须解决抛料率高的问题。以下为抛料主要原因及对策: 原因1:吸嘴问题,吸嘴变形、堵塞或破损造成气压不足,漏气,造成吸料不良,取料不正,识别不良而抛料。 对策:清洁或更换吸嘴; 原因2:识别系统问题,视觉不良,视觉或雷射镜头有灰尘或杂物干扰识别,识别光源选择不当和强度、灰度不够,还有可能识别系统本身已坏。 对策:清洁擦拭识别系统表面(反光镜片),保证反光镜片干净无杂物沾污等,调整光源强度、灰度,如故障仍未解决,检查并确认(影像)识别系统硬件; 原因3:取料位置不良,吸嘴在吸取元件时不在元件的中心位置,取料高度不正确(一般以碰到零件后下压0.05mm为准)而造成取料有偏移,识别时超出规定的允许误差而抛料。 对策:使用相机检查并确认取料位置,必要时调整取料位置; 原因4:真空问题,气压不足,真空气管通道不顺畅,有导物堵塞真空通道,或真空有泄漏造成气压不足,在对元件吸取时因吸取力度不够,元件未被吸上或元件被吸取后在贴装前途中掉落。 对策:检查贴装头各吸嘴对应的电磁阀真空值是否正常,清洁气路管道; 原因5:程序问题,所运行的贴装程序中元件参数设置不当,与来料实物尺寸,亮度等参数不符造成识别不良而抛料。 对策:修改元件参数,搜寻元件最佳参数设定; 原因6:来料的问题,来料不规则,元件引脚氧化等不合格产品。 对策:联络IQC,并将元件不良情况反馈至供应商进行改善; 原因7:供料器问题,供料器位置变形,供料器进料不良(供料器棘齿轮损坏,料带孔未卡在供料器的棘齿轮上,供料器下方有异物,弹簧老化,或电气不良),造成取料位置不当或取料不良而抛料,或供料器损坏。 对策:供料器调整,清扫供料器平台,更换已坏部件或供料器; 当出现抛料不良并到现场进行处理时,技术人员应先询问设备操作员了解相关情况后,再根据观察分析直接找到问题所在,这样更能有效的找出问题,加以解决,同时提高生产效率,不占用过多的机器生产时间。 <三> 回流焊接不良相关原因分析与应对: 锡珠产生原因分析 一般来说,锡珠的产生原因是多方面,综合的。锡膏的印刷厚度、锡膏的组成及氧化度、模板的制作及开口、锡膏是否吸收了水分、元件贴装压力、元器件及焊盘的可焊性、再流焊温度的设置、外界环境的影响都可能是焊锡珠产生的原因。锡珠的直径大致在0.2mm~0.4mm 之间,也有超过此范围的,主要集中在片式阻容元件的周围。焊锡珠的存在,不仅影响了电子产品的外观,也对产品的质量埋下了隐患。原因是现代化印制板元件密度高,间距小,焊锡珠在使用时可能脱落,从而造成元件短路,影响电子产品的质量。 1、锡膏的金属含量。锡膏中金属含量其质量比约为88%~92%,体积比约为50%。当金属含量增加时,锡膏的黏度增加,就能有效地抵抗预热过程中汽化产生的力。另外,金属含量的增加,使金属粉末排列紧密,使其在熔化时更容结合而不被吹散。此外,金属含量的增加也可能减小锡膏印刷后的“塌落”,因此,不易产生焊锡珠。 2、锡膏的金属氧化度。在锡膏中,金属氧化度越高在焊接时金属粉末结合阻力越大,锡膏与焊盘及元件之间就越不浸润,从而导致可焊性降低。实验表明:焊锡珠的发生率与金属粉末的氧化度成正比。一般的,锡膏中的焊料氧化度应控制在0.05%以下,最大极限为0.15%。 3、锡膏中金属粉末的粒度。锡膏中粉末的粒度越小,锡膏的总体表面积就越大,从而导致较细粉末的氧化度较高,因而焊锡珠现象加剧。我们的实验表明:选用较细颗粒度的锡膏时,更容易产生焊锡粉。 4、锡膏在印制板上的印刷厚度。锡膏印刷后的厚度是印刷的一个重要参数,通常在120~200um之间。锡膏过厚会造成锡膏的“塌落”,促进焊锡珠的产生。 5、锡膏中助焊剂的量及焊剂的活性。焊剂量太多,会造成锡膏的局部塌落,从而使焊锡珠容易产生。另外,焊剂的活性小时,焊剂的去氧化能力弱,从而也容易产生锡珠。免清洗锡膏的活性较松香型和水溶型锡膏要低,因此就更有可能产生焊锡珠。 6、此外,锡膏在使用前,须进行3小时以上的解冻,否则,锡膏容易吸收水分,在回流焊接时焊锡飞溅而产生锡珠。 7、钢网开孔 合适的模板开孔形状及尺寸也会减少焊锡球的产生。 8.印制不良线路板的清洗 对印制不良线路板进行清洗时,若未清洗干净,印制板表面和过孔内就会残余的部分锡膏,焊接时就会形成锡珠。因此须加强操作员在生产过程中的责任心,与线路板的清洗方法,严格按照工艺要求进行生产,加强工艺过程的质量控制。 9、元件贴装压力及元器件的可焊性。 如果元件在贴装时压力过大,锡膏就容易被挤压到元件下面的阻焊层上,在再流焊时焊锡熔化跑到元件的周围形成焊锡珠。 解决方法: 减小贴装时的压力,并采用上面推荐使用的模板开口形式,避免锡膏被挤压到焊盘外边去。另外,元件和焊盘焊性也有直接影响,如果元件和焊盘的氧化度严重,也会造成焊锡珠的产生。经过热风整平的焊盘在锡膏印刷后,改变了焊锡与焊剂的比例,使焊剂的比例降低,焊盘越小,比例失调越严重,这也是产生焊锡珠的一个原因。 综上可见,焊锡珠的产生是一个极复杂的过程,我们在调整参数时应综合考虑,在生产中摸索经验,达到对焊锡珠的最佳控制。 无铅系列温度曲线基准: 根据现有焊接设备,结合现在使用焊膏的规格参数,结合产品实际的生产焊接情况制定出较为理想的温度曲线图(无铅系列):  第一阶段为升温阶段,在这一阶段印制板从室温上升到150℃,持续时间为75秒左右,主要目的是使焊膏中的溶剂挥发,升温速度不可太快,一般控制在4℃/S以内。 第二阶段为预热保温阶段,其目的是除去过剩的溶剂及水分,以防止印制板因急剧升温带来的热应力,促使助焊剂和化。预热温度控制在150-200℃,预热时间控制在60~180秒范围内。锡膏开始熔化,润湿焊点部位。在该阶段需注意:既要使印制板和元器件充分预热,减少热冲击,又要避免过热,使助焊剂提前失效,造成板材、元器件损坏。 第三阶段为焊接阶段,220℃以上保持时间控制在25-50秒之间,时间不宜太长,焊接温度最高240℃以内。 第四阶段为冷却阶段,宜采用强风冷却,便于形成细密组织。 最后补充说的几句话: 1、出了问题,研发人员不能直接把问题丢给生产,硬件工程师应该具备量产的生产知识,并能够指导或者协助生产人员定位和解决问题,优化流程。硬件工程师的本质是对硬件产品的全部生命流程负责。不是就把原理图画好,PCB拉线拉好就结束了。 2、优化钢网的工作,不只是钢网生产环节的问题。PCB封装设计时,就需要充分考虑清楚,钢网开孔的大小。特别是BGA的钢网开孔尺寸非常影响良率。 3、SMT的问题,往往是来料和PCB的问题,不能只是盯着SMT这个环节。需要考虑采购、库存保管、PCB设计加工等等环节可能引入的风险。 |