PCB翘曲度原因及解决办法!

|

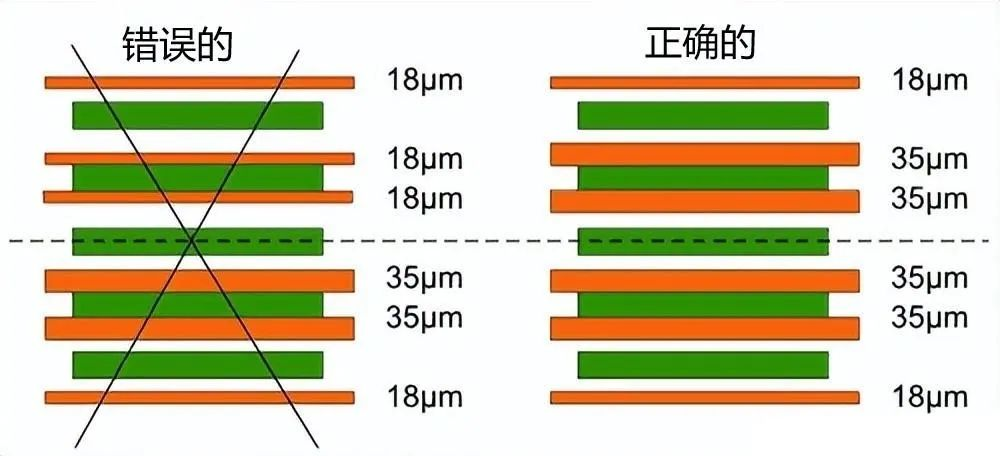

为了正确放置SMT组件,PCB必须保持完全平整。为了准确放置,贴片机必须将SMT组件释放到所有组件的电路板上方相同高度。 如果PCB有翘曲,也就是说不平整,则机器在将元件放置在电路板上时,在释放元件时无法保持恒定的高度——这会影响放置的准确性,尤其是对于细间距元件。 此外,平面PCB有助于在回流期间将SMT组件保持在适当的位置。如果回流炉内的高温导致电路板平整度发生变化,则SMT组件可能会因为它们漂浮在熔融焊料上而滑出位置,从而导致焊料桥接和开路。 一、什么是PCB翘曲? PCB通常由玻璃纤维和其他一些复合材料制成,大多数PCB仅层压一次并且非常简单。 PCB翘曲就是PCB形状改变了,具体的如下图所示,很明显的PCB翘曲。  PCB翘曲 二、PCB翘曲标准是多少? 根据IPS标准,所需贴装PCB的翘曲度(WD)应小于或等于0.75%。也就是说,当WD大于0.75%时,应判断为翘板,或缺陷产品。 实际上,在不安装元件而只需要插件的情况下,板的平整度要求更低,WD标准可以小于或等于1.5%。 当然,有些厂家为了满足更高的客户需求,他们可以追求更严格的标准,有些WD标准需要小于或等于0.5%,甚至这个要求达到小于或等于0.3%。 三、PCB翘曲度的计算公式 翘曲,顾名思义,就是PCB印制板是否平整,能否完美地插入板子的孔洞和表面贴装焊盘中。 翘曲通常是指塑件表面未按设计形状成型的变形。影响翘曲的因素很多,所以在生产过程中一定要注意。毕竟,每一个微小的错误都可能使整个电路板报废。那么如何计算PCB的翘曲? PCB翘曲度计算公式: 翘曲=单角翘曲高度/(PCB对角线长度*2)*100%  PCB翘曲度计算公式 在自动插线中,如果PCB不平整,会造成定位不准,甚至会导致自动插机死机。如果在元件焊接后板子弯曲,非常难以整齐地切割元件脚,最终会导致PCB电路板无法安装在机箱或机器中的插座中,相当于报废了一个一块电路板。如果厂家遇到PCB翘曲就是一件很心疼的事情。(主要是心疼钱) 四、PCB翘曲原因 1、PCB翘曲原因 1)电路板本身的重量会导致板子凹陷变形 一般回流炉是用链条带动电路板在回流炉内向前移动,即以板子两侧为支点支撑整块板子。 如果板子上有重物,或者板子尺寸过大,由于板子的量,中间会出现凹陷,导致板子弯曲。 2)V-cut太深,导致两侧V-cut处翘曲 基本上,V-Cut是破坏板子结构的罪魁祸首,因为V-Cut在原大片材上切槽,所以V-Cut容易翘曲。 材料、结构、图形对板翘曲的影响:PCB由芯板、半固化片和外层铜箔压制而成。芯板和铜箔在压在一起时会因热而变形。翘曲量取决于两种材料的热膨胀系数(CTE)。 铜箔的热膨胀系数(CTE)约为17X10-6;而普通FR-4基材Tg点下Z向CTE为(5070)X10-6;TG点以上为(250350)X10-6,由于玻璃布的存在,X方向CTE一般与铜箔相近。 2、PCB加工过程中引起的翘曲 PCB加工翘曲的原因很复杂,可以分为热应力和机械应力。 其中,热应力主要在压制过程中产生,机械应力主要在板材的堆垛、搬运和烘烤过程中产生。 1)来料覆铜板过程中引起的PCB翘曲 覆铜板均为双面,结构对称,无图形。铜箔和玻璃布的CTE几乎相同,因此在压制过程中几乎没有因CTE不同而引起的翘曲。 但覆铜板压机尺寸较大,热板不同区域的温差会导致压合过程中不同区域的树脂固化速度和固化程度略有差异。同时,不同升温速率下的动态粘度也有较大差异,因此也会因固化过程的不同而产生局部应力。 一般这种应力在压制后会保持平衡,但在以后的加工过程中会逐渐释放和变形。 2)PCB压制过程中引起的PCB翘曲 PCB压制过程是产生热应力的主要过程。与覆铜板的压制类似,也会因固化工艺的不同而产生局部应力。由于厚度较厚,图案分布多样,预浸料较多,热应力会比覆铜板更难消除。 PCB板中的应力在随后的钻孔、成型或烧烤过程中释放,导致板变形。 3)阻焊层和丝印烘烤过程中引起的PCB翘曲 由于在固化过程中阻焊油墨不能相互堆叠,PCB板将放置在机架中烘烤板固化。 阻焊温度在150℃左右,超过覆铜板的Tg值,PCB容易软化导致不能耐高温。造商必须均匀加热基板的两面,同时保持加工时间尽可能短,以减少基板的翘曲。  PCB翘曲 4)PCB冷却和加热过程中引起的PCB翘曲 锡炉温度225℃-265℃,普通板热风焊料整平时间3s-6s。热风温度为280℃-300℃。 焊料整平后,板子从常温下放入锡炉,出炉后两分钟内进行常温后处理水洗。整个热风焊锡整平过程是一个突然加热和冷却的过程。 由于电路板的材料不同,结构不均匀,在冷却和加热过程中不可避免地会出现热应力,导致微观应变和整体变形翘曲区域。 <  5)储存不当造成的PCB翘曲 PCB板在半成品阶段的存放,一般都是牢固地插在货架上,货架的松紧度没有调整好,或者存放过程中板子的堆放会导致板子发生机械变形。 尤其是2.0mm以下的薄板,影响更为严重。 3、工程设计的原因 1、电路板上的铜表面积不均匀,一侧多,另一侧少。线条稀疏的地方,表面张力会比密集的地方弱,温度过高会导致板翘曲。 2、由于特殊的介质或阻抗关系,层压结构可能不对称,导致板子翘曲。 3、板子本身的镂空位置太大而且很多,温度太高容易翘曲。 4、板上的面板数量过多,面板之间的间距是空心的,尤其是矩形板,也容易翘曲。 五、PCB翘曲怎么改善? 1、PCB设计时的注意事项 1)板内铺铜,增加版面张力。 当板长80mm以上无铜,板厚小于1.0mm时,会导致板翘。  铜前 如果板子不能压合,又不能加厚,就采用重压翘板。  镀铜后 2)镂空区域覆铜,加上工艺 当板子空心位置太多,板子太大时,回流焊后容易弯曲。 在PCB的制造过程中,所有介电层之间分布均匀。然而,正是铜层分布不均匀导致PCB翘曲发生。为防止翘曲,设计工程师必须平衡电路板每一层上的铜图案与电路面积。设计工程师还必须平衡元件布局、装配分布和热分布以减少翘曲。  镂空区域覆铜,加上工艺 例如,如果最外面的顶面有一个大的铜表面,而最外面的底面只有很少的铜迹线,那么PCB在蚀刻后将有更大的翘曲趋势。设计工程师必须确保两个外层的线图案面积尽可能匹配。如果两侧的铜面积差异很大,则设计人员最好在薄侧添加一个单独的铜网格以平衡两者。  镀铜前 建议:在镂空区域镀铜,减少板子翘曲;另外,如果板子内部不影响功能,也要铺铜;最后一个建议是加工艺边,边工艺边铺铜。  镀铜后 3)芯板与PP板为同一品牌 多层板的芯板和PP板必须是同一品牌,否则板子会翘曲。 比如6层板的pp片材不对称:2-3芯板的pp片材薄,4-5芯板的pp片材厚,这样一压就翘了被压了出来。因此,芯板和PP片材必须是同一品牌,以保证厚度一致,保证多层板PP片材的对称性。 4)层预浸料的排列保持对称 制造商必须确保层间预浸料的排列保持对称。例如,对于六层板,1-2层和5-6层之间的厚度最好相同,包括预浸料片的数量。这将防止层压后翘曲。  层预浸料的排列保持对称 2、PCB加工过程中的注意事项 1)切割前的PCB 覆铜板切割前对PCB进行烘烤(150℃,时间8±2小时)的目的是为了去除板子中的水分,同时使板子中的树脂完全固化,进一步消除电路板中的剩余应力,这对于防止电路板翘曲很有用。 目前,很多双面、多层板仍坚持下料前或下料后的烘烤步骤。但是,有些板厂也有例外。目前PCB厂的烘干时间也不一致,4-10小时不等。建议根据生产的印制板等级和客户对翘曲的要求来决定。 整块烤好后切割成拼图或下料后再烤,两种方法都是可行的。建议切割后烤板,内板也应该烤。 2)预浸料的经纬度 预浸料贴合后,经纬向收缩率不同,落料和贴合时必须区分经纬向,否则容易造成成品板贴合后翘曲,即使对烤板施加压力也难以矫正。 造成多层板翘曲的原因很多是由于层压时预浸料在经纬方向上没有区分,随意堆放。 如何区分经纬度?轧制预浸料的轧制方向为经向,宽度方向为纬向;对于铜箔板,长边为纬向,短边为经向。如果你不确定,可以向制造商或供应商查询。 3)贴合后应力消除 多层板经过热压和冷压后,取出、切割或铣掉毛刺,然后平放在150℃的烤箱中4小时,逐渐释放板内应力并使树脂完全固化,这一步不能省略。 4)薄板在电镀时需要矫直 0.4~0.6mm超薄多层板用于表面电镀和图案电镀时,应制作专用夹辊。在自动电镀线上将薄板夹在夹辊上后,用圆棒夹住整个夹辊。将滚轮串在一起,将滚轮上的所有板材拉直,使电镀后的板材不会变形。 没有这个措施,电镀20到30um的铜层后,板材会弯曲,很难补救。 5)热风整平后板子的冷却 PCB用热风整平时,会受到焊锡槽的高温(约250℃)的影响。取出后应放在平整的大理石或钢板上自然冷却,然后送至后处理机进行清洗,这有利于防止电路板翘曲。 有的工厂为了提高铅锡面的亮度,热风整平后立即将板子放入冷水中,几秒钟后取出进行后处理。这种冷热冲击可能会导致某些类型的电路板翘曲。扭曲、分层或起泡。 此外,可在设备上安装气浮床进行冷却。 六、PCB翘曲修复方法 1、PCB工序中PCB翘曲修复 在PCB工序中,翘曲比较大的板材通过辊式整平机挑出整平,然后进入下一道工序。许多PCB制造商认为这种做法对于降低PCB成品板的翘曲率是有效的。 2、PCB成品板翘曲修复 对于成品,翘曲明显超差,不能用辊式整平机整平。一些PCB厂将其放入小型压力机(或类似夹具)中以压制翘曲的PCB板,停留几个小时到十个小时进行冷压整平,从实际应用来看,这种做法的效果并不是很明显。一是整平效果不大,二是压平后的板子容易回弹(即翘曲恢复)。 有的PCB厂会把小压机加热到一定温度,再对压平的PCB板进行热压,效果会比冷压好,但压力过大会导致线材变形;如果温度过高会产生松香变色及其变色等缺陷。而且,无论是冷压整平还是热压整平,都需要很长时间(几个小时到十几个小时)才能看到效果,压平后的PCB板翘曲反弹比例也很高。 这里推荐了弓形模具的热冲压压平方法。根据要平整的PCB面积,使用简单的弓形模具(见图1)。这里,提出了两种类型的调平操作。  1)将翘曲的PCB板夹入弓形模具,放入烤箱烘烤整平方法: 翘曲的PCB板弯曲面对模具的曲面,调整夹具螺丝使PCB板向反方向变形翘曲,然后将带有PCB板的模具放入烤箱中加热到一定温度进行烘烤,烤一会儿。在加热条件下,基板应力逐渐松弛,变形的PCB板恢复到平整状态。但烘烤温度不宜过高,以免松香变色或基材变黄。但温度不宜过低,在较低温度下完全松弛应力需要较长时间。 一般可以将基材的玻璃化转变温度作为烘烤的参考温度,玻璃化转变温度是树脂的相变点,在此温度下聚合物链段可以重新排列,使基材应力充分松弛。 因为平整效果很明显,用弓形模具压扁的好处是投资很小。烤箱都可以在PCB工厂获得。调平操作非常简单。如果翘板数量比较多,做几个弓形模具就够了。你可以将它们放入烤箱一次。模具少,干燥时间比较短(几十分钟左右),所以整平工作效率比较高。 2)将PCB板软化后夹入弓形模具压平方法: 对于翘曲变形比较小的PCB板,可以将待整平的PCB板放入已经加热到一定温度的烘箱中(即温度设定可参照基材的玻璃化转变温度确定,基材在烘箱中烘烤一定时间,观察软化情况确定。一般玻璃纤维布基材的烘烤温度较高,纸基板的烘烤温度可以低一些;厚板的烘烤温度可以略高一些,薄板的烘烤温度可以略低一些。 喷过松香的PCB板,烘烤温度不宜过高。烘烤一定时间,然后取几张到十几张,夹入弓形模具,调整压力螺丝,并使PCB板轻微翘曲,反方向变形。板子冷却定型后,即可卸模,取出压平的PCB板。 弓模压平后PCB板翘曲低;即使经过波峰焊后也基本可以保持平整状态;对PCB板外观颜色的影响也很小。 PCB板翘曲是PCB制造商头疼的问题。它不仅降低了产量,而且影响了交货时间。如果采用弧形模具进行热整平,且整平工艺合理合适,可以将翘曲的PCB板整平,解决交货期问题。 |

返回列表