SMT实用工艺基础-修板及返修工艺介绍

修板及返修工艺介绍

12.1后附(手工焊)、修板及返修工艺目的

1.由于设计或工艺要求有的元器件需要在完成再流焊或波峰焊后进行手工焊接,还有一些不能清洗的件需要在完成清洗后进行手工焊接。

2.在再流焊工艺中,由于焊盘设计不合理、不良的焊膏印刷、不正确的元件贴装、焊膏塌落、再流焊不充分等,都会引起开路、桥接、虚焊和不良润湿等焊点缺陷。对于窄间距SMD器件,由于对印刷、贴装、共面性的要求很高,因此引脚焊接的返修很常见。在波峰焊工艺中,由于阴影效应等原因也会产生以上焊点缺陷。因此需要通过手工借助必要的工具进行修整后可祛除各种焊点缺陷,从而获得合格的焊点。

3.补焊漏贴的元器件。

4.更换贴错位置以及损坏的元器件。

5.在线测试或功能测试以及单板和整机调试后也有一些需要更换的元器件。

12.2后附(手工焊)、修板及返修工艺要求

1.操作人员应带防静电腕带。

2.一般要求采用防静电恒温烙铁,采用普通烙铁时必须接地良好。

3.修理Chip元件时应采用15-20W小功率烙铁,烙铁头温度在265℃以下。

4.焊接时不允许直接加热Chip元件的焊端和元器件引脚的脚跟以上部位,焊接时间不超过3秒。

5.烙铁头始终保持光滑,无钩、无刺。

6.烙铁头不得重触焊盘,不要反复长时间在一焊点加热,不得划破焊盘及导线。

7.拆卸SMD器件时,应等到全部引脚完全融化时再取下器件,以防破坏器件的共面性。

8.焊剂和焊料的材料要与再流焊和波峰焊时一致或匹配(采用免清洗或水清洗时焊接材料一定不能混淆)。

12.3后附(手工焊)、修板及返修技术要求

1.元器件焊点表面应连续、完整、光滑,Chip元件的端头不能脱帽(端头被焊锡蚀掉)。

2.元器件的极性和方向应符合工艺图纸要求。

3.元器件贴装位置准确居中。

12.4后附(手工焊)、修板及返修方法

1.虚焊、桥接、拉尖、不润湿、焊料量少等焊点缺陷的修整:

(1)用细毛笔蘸助焊剂涂在元器件焊点上。

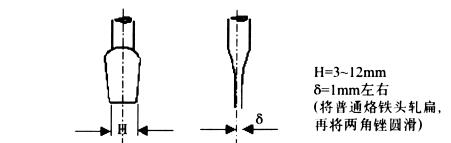

(2)用扁铲形烙铁头(可自制或采购,见图12—1)加热焊点,将元器件焊端或引脚与焊盘之间的焊料融化,消除虚焊、拉尖、不润湿等焊点缺陷,使焊点光滑、完整。

(3)在桥接处涂适量助焊剂,用烙铁头加热融化桥接处焊点,并缓慢向外或向焊点的一侧拖拉,使桥接的焊点分开。

(4)用烙铁头加热融化焊料量少的焊点,同时加少许Φ0.5-0.8mm的焊锡丝,要掌握好加焊锡丝的速度,焊锡丝碰到烙铁头应迅速离开,否则焊料会加得太多。

2.chip元件吊桥、元件移位的修整:

(1)用细毛笔蘸助焊剂涂在元器件焊点上。

(2)用镊子夹持吊桥或移位的元件。

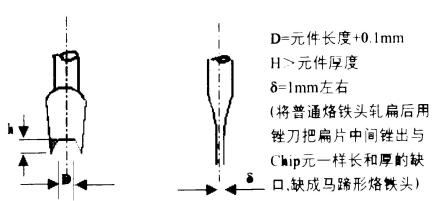

(3)用马蹄形烙铁头(可自制或采购,见图12-2)

图12-2 修理CHIP元件用的马蹄形烙铁头

加热元件两端焊点,焊点融化后立即将元件的两个焊端移到相对应焊盘位置上,烙铁头离开焊点后再松开镊子。

(4)操作不熟练时,也可以先用马蹄形烙铁头加热元件两端焊点,焊点融化后立即将元件取下来,然后把两个焊盘上残留的焊锡清除干净,最后再将Chip元件焊上。

(5)修整时注意烙铁头不要直接碰Chip元件的焊端,Chip元件只能按以上方法修整一次,而且烙铁不能长时间接触两端的焊点,否则容易造成Chip元件脱帽。

3.三焊端的电位器、SOT(晶体管)、SOIC(SOP、SOJ)表面组装器件移位的返修

在没有维修工作站的情况下,可采用以下方法返修:

(1)用细毛笔蘸助焊剂涂在器件两侧所有引脚焊点上。

(2)用与器件尺寸相匹配双片扁铲式马蹄形烙铁头(可自制或采购,见图12-3)同时加热器件两端所有引脚焊点。

(3)待焊点完全融化(数秒钟)后,用镊子夹持器件立即离开焊盘。

(4)用烙铁将焊盘和器件引脚上残留的焊锡清理干净。

(5)用镊子夹持器件,对准极性和方向,将引脚对齐焊盘,居中贴放在焊盘上,对准后用镊子按住不要移动。

(6)用扁铲形烙铁头先焊牢器件斜对角1—2个引脚,以固定器件位置,确认位置和极性方向准确后用细毛笔蘸助焊剂涂在器件所有引脚和焊盘上,沿引脚与焊盘交接处从第一条引脚开始顺序向下缓慢匀速拖拉,同时加少许00.5-0.8mm的焊锡丝,用此方法将器件两侧引脚全部焊牢。

(7)焊接SOJ器件时,烙铁头与器件应成小于45°角度,在J形引脚弯曲面与焊盘交接处进行焊接。

图12-3 修理SOIC用的双片扁铲式马蹄形电烙铁头

4.PLCC和QFP表面组装器件移位的返修在没有维修工作站的情况下,可采用以下方法返修:

(1)首先检查器件周围有无影响方形烙铁头操作的元件,应先将这些元件拆卸,待返修完毕再焊上将其复位。

(2)用细毛笔蘸助焊剂涂在器件的所有引脚焊点上。

(3)选择与器件尺寸相匹配的四方形烙铁头(小尺寸器件用35W,大尺寸器件用50W,可自制或采购,见图12-4)在四方形烙铁头端面上加适量焊锡,扣在需要拆卸器件引脚的焊点处,四方形烙铁头要放平,必须同时给加热器件四端所有引脚焊点.

(4)待焊点完全融化(数秒钟)后,用镊子夹持器件立即离开焊盘和烙铁头。

(5)用烙铁将焊盘和器件引脚上残留的焊锡清理干净、平整。

(6)用镊子夹持器件,对准极性和方向,将引脚对齐焊盘,居中贴放在相应的焊盘上,对准后用镊子按住不要移动。

(7)用扁铲形烙铁头先焊牢器件斜对角1—2个引脚,以固定器件位置,确认位置和极性方向准确后,用细毛笔蘸助焊剂涂在器件四周的所有引脚和焊盘上,沿引脚脚趾与焊盘交接处从第一条引脚开始顺序向下缓慢匀速拖拉,同时加少许Φ0.5-0.8mm的焊锡丝,用此方法将器件四侧引脚全部焊牢。

(8)焊接PLCC器件时,烙铁头与器件应成小于45°角度,在J形引脚弯曲面与焊盘交接处进行焊接。