SMT工艺技术问题

SMT——表面贴装技术(Surface Mount Technology)

SMC——表面安装元件(Surface Mount Componet)

SMD——表面安装器件(Surface Mount Device)

SMB——表面安装印刷电路板(Surface Mount Printed Circuit Board)

THT ——通孔插装技术

MSI——中规模集成电路

LSI——大规模集成电路

SMT的优点:

1. 元器件安装密度高,电子产品体积小,重量轻。

2. 可靠性高,抗振能力强。

3. 高频特性好。

4. 易于实现自动化,提高生产效率。

5. 可以降低成本。

SMT的八大技术问题:管理工程,测试,材料,设备,工艺方法,图形设计,基板,元器件。一.锡膏要具备的条件

焊膏是由合金焊料粉、糊状焊剂和一些添加剂混合成而成的具有一定粘性和良好触变性特性的膏状体。它是一种均相的、稳定的混合物。在常温下焊膏可将电子元器件初粘在既定位置,当焊膏被加热到一定温度时,随着溶剂和部分添加剂的挥发、合金粉的熔化,焊膏再流使被焊元器件与焊盘互联在一起经冷却形成永久连接的焊点。对焊膏要求能采用多种方式涂布,特别要具有良好的印刷性能和再流焊特性,并且在贮存时要具有稳定性。

1. 焊膏应用前需具备以下特性:

1)。具有较长的贮存寿命,在2~5度下保存3~6个月,贮存时不会发生化学变化,也不会出现焊料粉和焊剂分离的现象,并保持其粘度和粘接性不变。

2)。吸湿性小、低毒、无臭、无腐蚀性。

2. 涂布时以及再流焊预热过程中具有的特性。

1)。要具有良好的印刷性和滴涂性,脱膜性良好,能连续顺利的进行涂布,不会堵塞丝网或漏板的孔眼及注射用的管嘴,也不会溢出不必要锡膏。

2)。有较长的工作寿命运,在印刷或滴涂后通常要求在常温下能放置12-24小时,其性能保持不变。

3)。在再流焊预热过程中,焊膏应保持原来的形状和大小,不产生塌落。塌落是指一定体积的焊膏印刷或滴涂于PCB后,由于重力和表面张力的作用及温度升高或停放时间过长而引起的高度降低,底面积超出规定边界的现象,塌落的程度称为塌落度。

3. 再流焊加热时具有的特性

1)。良好的润湿性能。要正确选用焊剂中活性剂和润湿剂成份,以便达到润湿性要求。

2)。不发生焊料飞溅。这主要取决于焊膏的吸水性、焊膏中溶剂的类型、沸点和用量以及焊料粉中的杂质类型及含量。

3)。形成最少量的焊料球。

4. 再流焊后具有的特性

1)。有较好的焊接强度,确保不会因振动等因素出现元器件脱落。

2)。焊后残留物稳定性能好,无腐蚀,有较高的绝缘电阻,且清洗性好。

二.影响焊膏特性的重要参数

1. 粘度

焊膏是一种流体,它具有流变性,在外力作用下能产生流动,在印刷和再流焊过程中极为有用。焊膏在印刷时,由于受到刮刀压力的作用开始流动,当刮刀压力消失时,焊膏恢复到原来的高粘度状态,这样才能在PCB上留下精确的图形。

2. 合金焊料粉成份、配比以及焊剂含量

焊膏中合金焊料粉和焊剂的组成以及两者的配比对焊膏的特性有很大影响。

合金焊料粉是锡膏的主要成分,约占焊膏重量的85%~90%。常用的合金焊料粉有以下几种:锡——铅(Sn-Pb)、锡——铅——银(Sn-Pb-Ag)、锡——铅——铋(Sn-Pb-Bi)等。最常用的合金成分为Sn63/Pb37和Sn62/Pb36/Ag2,其中Sn63/Pb37的熔点为183℃,共晶状态,掺入2%的银后熔点为179℃,共晶状态,它具有良好的物理特性和优良的焊接性能,且不具有腐蚀性,适用范围广,加入银可提高焊点的机械强度。

3. 熔点

Sn63/Pb37 -----183, Sn62/Pb36/Ag2-----179, Sn43/Pb43/Bi14----114~163, Sn96.5/Ag3/Cu0.5-----217

4. 合金焊料粉的形状和粒度

为免使锡粉氧化,须要球形粉体,因为球形的面积最小,一定容量内总面积也最小。并且同时把球形体积制造粗大,可以减少被氧化的范围。 粒度通常使用20~45um,但是为应付将来愈微细型体的焊接趋势,势必取向粉末粒度分布越狭小、越细的粉粒。

一般锡粉的大小是要印刷厚度的约三分之一以下,而印版开口部的最小幅度的约五分之一以下最为标准。不过粒度愈小也有它的缺点,①总面积愈大,易氧化,②易生细锡球,③焊接后的引张强度较小。

5. 触变性和塌落度

| 1).金属含量较高(大于90%)时,可改善锡膏的塌落性,有利于形成饱满的焊点,并且 | ||||||||

|

|

由于烛剂量相对较少可减少焊剂残留物,有效的防止锡球的出现,缺点是对印刷和焊 | |||||||

| 建议暂定对策: | ||||||||

| 改善措施 | 负责部门 | 完成日期 | ||||||

| 实施结果: | 适合 | 不适合,继续改进。 | ||||||

| 说明: | ||||||||

| 请客户回复: | ||||||||

| 客户签名: | ||||||||

| 制定: | 日期: | |||||||

| 传真:0755-6821087 | ||||||||

| 接工艺要求更严格。金属含量较低时(小于85%),印刷性好,润湿性好,但缺点是 | ||||||||

| 易塌落,形成锡球和短路等缺陷。 | ||||||||

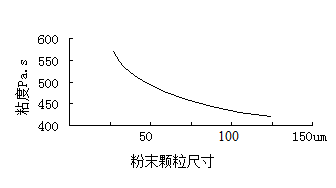

2).焊料粉粒度对粘度的影响如下图: |

||||||||

三. 焊 剂

1.焊剂的作用及必需条件

焊剂的作用,①除掉金属表面的氧化物和小酸化物,②覆盖加热中的金属面,防止再次氧化,③助强焊接流动性(减少焊物的表面张力)。

而其必备要件是

(a) 焊剂与焊料合金粉要能混合均匀。

(b) 要采用高沸点溶剂,防止再流焊时产生飞溅。

(c) 高粘度,使合金焊料粉与焊剂不会分层。

(d) 低吸湿性,防止因水蒸汽引起的飞溅。

(e) 氯离子含量低。

2.焊剂的成分:

活性剂、成膜剂、润湿剂、稳定剂和溶剂外,为改善粘接性、触变性和印刷性,还需要加入胶粘剂、增稠剂、触变剂和其它添加剂。焊剂的组成对焊膏的扩展性、润湿性、塌落度、粘度变化、清洗性、焊珠飞溅及贮存寿命均有较大影响。

焊剂组成:

1. 松香(ROSIN)3-4种

2. 活性剂(ACTIVATOR)3-4种

3. 保形剂(THIXOTROPIC AGENT)4-5种

4. 高沸点溶剂(SOLVENT)3种

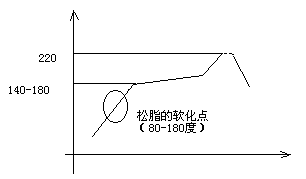

1-1. 软化点80-100度,加热时防止再氧化

1-2. 降低锡膏的表面张力

1-3. 锡膏离开钢网内面的时候摩擦低下

2-1.去除氧化膜,活性温度>100度

3-1.印刷时间内机械压力抵抗

3-2.粘度回复

3-3.钢膏离钢网内面的时候摩擦低下

3-4.高温抵抗

4-1.粘着性长时间内保持(沸点220-290度)

4-2.SHELF LIFE 保持

松脂 50-60% 可焊性有效

活性剂 10% 可焊性有效

保形剂 15% 印刷性有效

溶剂 15-25%

3.焊剂的种类与清洗:

1)无机焊剂: 需要清洗 水洗、热水洗

2)树脂焊剂: 松香R类, 无需清洗

温和的活性RMA 无需清洗

需清洗 溶剂清洗

高活性RA类 需要清洗 溶剂清洗

3)水溶性焊剂: 需清洗 水洗、热水洗

高沸点溶剂的应对法:

使用高沸点溶剂及增加含量可能导致在锡膏内部发生空焊。

应对方法:温度上升a预热时温度加高

b预热时间加长

c峰值温度提高

d高湿润性锡膏

四. 膏的重量比和体积比

焊膏中的合金焊料粉与焊剂的通用配比:

| 成分 | 重量比(%) | 体积比(%) |

| 合金焊料粉 | 85~90 | 60~50 |

| 焊剂 | 15~10 | 40~50 |

(1) 通常印板是接贴在基板面上面印刷,但厚度0.1mm以下的印刷,需要保持约0.15mm间隙以防止锡膏被削除的缺点,并且需要降慢印刷速度。

(2) 刮刀经久会磨损,所以定期检查而加工修正。

(3) 板底面经久会附着溢散的锡膏,而定时用软布拭除以防止锡膏屑重印刷在电极周边会产生锡球。

(4) 印刷时刮刀的前后移动距离范围内,在底面的基板务必平面,否则会引起基板两端突起,其补救方法是调整印刷移动距离或放置辅助板。

六.使作方法

1.要保存在冰箱(2~10℃)

锡膏是固体(锡粉)和液体(焊剂溶剂)的混合物,经时会产生化学变化而影响品质。所以必需放在冷藏处,防止其变化的生成。

1. 冰霜取出的锡膏在常温下要放置4~8小时,使它回常温后才开盖。

锡膏最忌水份,焊剂所使用的松香、溶剂特要求低耐吸湿性,何况外来水份而引起喷溅锡球的不良现象。

2. 开盖后使用不锈钢棒,搅拌约2分钟使它均匀并增加了锡膏的活性。

3. 一般锡膏的用量要看印刷面积大小而定。不要一下子放过多以免浪费(会多飞溅散附在板框边端),一天经数回补加为妥。留存锡膏密盖封妥放于现场以备用就可。

4. 补填量要有打算,不要快要收工时,尚在印机上留存太多锡膏。

收工后备另外空瓶,收放印机上残留锡膏。锡膏经印刷刮刀的推进翻来翻去,不但接触空气的机会多,会吸含空气中的杂气体,而失去一部分活性,所以收工时极力留存最少限量。对于使用回收过的锡膏,要用新锡膏与之混合,混合比是新2旧1,以挽回其活性。

5. 收集及收纳锡膏方法

留存在印刷板上面、下面锡膏屑用洗净液拭除或用气枪清除,附着在锡膏容器壁面上的锡膏屑也要拭除,以免膏屑的固化细屑掺入锡膏内,引起印刷透出不良及影响焊接性。

7. 锡膏劣化的种种状况

a) 保置不久表面透浮一层油面

因缺乏锡粉和溶剂的悬独耐久性,虽经搅拌可回复膏性,但对印刷性及后面的焊接性都不好。

b) 经搅拌后没有活性。

锡膏要附有一种流动工程上的活性,有黏着性的同时也要有适当流动性,并且富有收敛性(不可像雪膏就没有活性),这样才会有良好的印刷性。

七. 无铅焊锡膏的发展

1.铅是一种有毒物质,人体吸收了过量的铅会引起铅中毒,摄入低剂量的铅可能对人的智力、神精系统和生殖系统造成影响。因此在不久的将来无铅焊料将取代现有的含铅焊料成为主导产品。

但无铅焊料应必顺满足下述条件,方能条符合制造与使用上的要求:

(1) 熔点顺与Sn/Pb焊料相近

(2) 与各种基材均有良好的润湿性。

(3) 物理特性不能比Sn/Pb合金差。

(4) 与各种基材的热膨胀系数相近。

(5) 与现有的助焊剂相容。

(6) 无放射性。

(7) 适当的抗拉强度。

(8) 良好的抗氧化性。

(9) 良好的抗腐蚀性。

(10) 价格便宜。

2. 目前常用的无铅焊料:

(1)Sn-Cu合金焊料 组成为99.3的Sn和0.7的Cu,为Sn-Cu共晶合金,熔点大约为227℃,比Sn/Pb合金高,具有相当好取代Sn/Pb焊料的能力。

(2)Sn-Bi合金焊料 组成为42Sn-58Bi,共晶温度为138℃。它的优点是熔点低,性能与Sn/Pb相似;缺点是金属铋资源有限,润湿性受杂质影响很大。

(3)Sn-Ag合金焊料 组成为95.5Sn-3.5Ag,熔点为221℃。因为熔点相对较高,使其应用受到限制。润湿性比Sn/Pb合金相差较大,但在室温与高剪切下的条件下,其热疲劳性能比Sn/Pb焊锡好,具有良好的机械性能。

(4)锡锌合金焊料 锡锌合金的共晶组成为91Sn-9Zn,熔点为198℃,如果添加金属铟,熔点可以降到175~188℃,并可以改善其润湿性,但锌易氧化,焊渣多等缺点需进一步改善。

3. 回流焊曲线设置

使用无铅锡膏,必顺尽量降低元件之间的温差。

延长预热时间:在进入峰值再流温度之前,可以大大降低元器件之间的温差。

提高预热温度:传统的预热温度一般为140~160℃,而无铅锡膏的预热温度很有可能上升到170~190℃。提高预热温度缩短在峰值温度中所需的滞留时间,这样就会降低元件之间的温差。

大多数无铅焊膏需要一段较传统焊膏的40秒至60秒更长的液化时间,通常为60秒至秒。

4.回流焊炉

一般采用具有工艺参数扩展作业的氮气回流焊炉。采用氮气保护工艺的益处在于可以采用低熔点焊膏(195℃)和改进焊料渗透及浸润角度。氮气保护工艺也可以减少无铅焊膏要求的高温和长回流焊时间引起的变色影响。除此之外,由于无铅焊点较铅锡焊点暗淡,氮气保护工艺亦能够改善焊点的外观。

八.钢网制作

焊锡膏印刷是表面贴装工艺中第一个关键工艺,特别是对于细间距的组装件,由于器件引线尺寸和引线间隔很小,焊膏印刷需要精细的工艺控制,而印刷焊膏用的漏印模板是关键的工艺设备之一。

1. 厂商选择

选择模板制作厂商很重要。选定前,要对厂商的设备先进性、交货周期、价格及售后服务进行综合评定,同时应注意到模板制作的几个关键:

① 框架材料:为了满足强度要求又便于印刷操作,多采用中空铝合金型材,制作厂商具有与用户丝印机相适应的型材材料。

② 漏印模板材料及加工方法:对于细间距组件的焊膏印刷来说,模板宜选用不锈钢箔板激光切割的加工工艺制作厂商应具备先进的激光切割设备,满足0.5mm脚间距器件的漏印要求及用户要求的印刷漏印最大范围。

③ 模板框架与模板的绷紧技术也是一个重要环节,绷网要平、要紧,保证焊膏印制板的厚度的均匀一致性。黏结胶的黏性要求不受模板清洗剂的影响,不得出现多次印刷后脱网现象。

④ 模板MARK点要求制作精细,根据丝印机的要求可以加工成蚀透或半蚀透,半蚀透的MARK点涂黑胶,涂胶要求平整、圆滑。

2. 网板厚度的选择

模板厚度要根据印制板上最小脚间距器件的情况而定,通常的经验数为:

| 器件规格 | 模板厚度 |

| 1.27mmQFP | 0.25mm-0.3mm |

| 0.65mmQFP | 0.18mm-0.2mm |

| 0.5mmQFP | 0.12mm-0.15mm |

为了控制焊接过程中出现焊球或桥接质量问题,模板开口的尺寸通常情况下比焊盘图形尺寸略小,特别是对于0.5mm以下细间距器件来说,开口宽度应比相应焊盘宽度缩减15%~20%,由此引起的焊料缺少可以通过适当加长焊盘方向设计尺寸来弥补。当设计已经定型或由于电路要求器件改型(如器件电极高度增加)而无法改变焊盘尺寸,如发现回流焊后焊料不足,爬升不够可以在制作模板时将开口尺寸在焊盘长度方向上适当加大,但这样做由于焊锡膏超出焊盘印到了印制板阻焊层上,会导致在器件端头周围出现焊球,应慎重使用。

3.蚀刻模板与激光模板之比较

蚀刻模板经照相制板、图形转移、曝光显影、化学腐蚀等工序加工而成。在制作过程中,存在固有的侧蚀及粗糙度较大问题。模板孔壁形成中间小,两头大,光滑度较差,影响印刷效果,特别是对于一些IC引脚中心距较小的,蚀刻模板无能为力。

激光模板直接利用PCB设计文件产生,高精度的GERBER格式文件,利用CAM软件按客户要求编辑处理后直接进行切割无需照相制版和图形转移等工序,简单快捷,切割的模板焊盘尺寸精度高,孔壁光滑,且激光切割时、开口孔壁自然形成3~5°微小锥度,有利于焊锡漏过。

九.回流焊接工艺

1. 回流焊温度曲线的设置

温度曲线是指SMA通过回流炉时,SMA上某一点的温度随时间变化的曲线。温度曲线提供了一种直观的方法,来分析某个元件在整个回流过程中的温度变化情况。这对于获得最佳的可焊性,避免由于超温而对元件造成损坏,以及保证焊接质量都非常重要。

预热段:

该区域的目的是把室温的PCB尽快加热,以达到第二个特定目标,但升温速率要控制在适当范围以内,如果过快,会产生热冲击,电路板和元件都可能会受损,过慢,则溶剂挥发不充分,影响焊接质量。由于加热速率过快,在温区的后段SMA温差较大。为防止热冲击对元件的损伤,一般规定最大速度为4℃/S。然而,通常上升速率设定1~3℃/S.

保温段:

是指温度从120~150℃升至焊膏熔点的区域.保温段的主要目的是使SMA内各元件的温度趋于稳定,尽量减少温差.在这个区域里给予足够的时间使较大元件的温度赶上较小元件,并保证焊膏中的助焊剂得到充分挥发.到保温段结束,焊盘,焊料球及元件引脚上的氧化物被除去,整个电路板的温度达到平衡.

回流段:

在这一区域里加热器的温度设置得最高,使组件的温度上升至峰值温度.在回流段其焊接峰值温度视所用的焊膏的不同而不同,一般推荐为焊膏的溶点温度加20~40℃,对于熔点为183℃的63Sn/37Pb焊膏和熔点为179℃的Sn62/Pb36/Ag2焊膏,峰值温度一般为210~230℃,再流时间不要过长,以防止对SMA造成不良影响。

冷却段:

这段中焊膏中的铅锡粉末已经熔化并充分润浸,应该用尽可能快的速度来进行冷却,这样将有助于得到明亮的焊点并有好的外形和低的接触角度。缓慢冷却会导致电路板的更多分解而进入锡中,从而产生灰暗毛糙的焊点。冷却段降温速率一般为3~10℃/S。

返回列表